De nombreuses applications industrielles nécessitent un mouvement linéaire et celui-ci est, pour la majorité d'entre elles, apporté par un système d'entraînement conventionnel à vis ou par courroie. Tous deux présentent des avantages et des inconvénients et répondent bien aux besoins de la plupart des applications. Toutefois, des problèmes se posent lorsque des distances linéaires plus longues sont nécessaires.

Les systèmes à courroie sont un choix évident lorsque des longs mouvements linéaires sont nécessaires. Ces systèmes relativement simples utilisent des entraînements par poulies pour créer une tension le long de la courroie et peuvent être rapidement portés à des vitesses élevées. Cependant, dans la mesure où ces systèmes permettent des courses plus longues, des problèmes peuvent apparaître en raison du gondolage des courroies lorsque la tension ne peut être maintenue sur la longueur totale du système. Le système a également une forte tendance à fléchir en raison même des courroies en caoutchouc ou en plastique. Cette flexibilité sur la longueur du système peut provoquer des vibrations ou un rebondissement qui crée un effet de fouettement pour le chariot. Si un processus spécifique ne peut pas gérer cela, un système par vis offre une solution grâce à un élément mécanique fixe qui assure à tout moment un contrôle complet, avec un arrêt et un positionnement exacts. La sécurité doit également être prise en compte lors du choix d'un système d'entraînement par courroie, compte tenu de la possibilité de rupture de courroie. Un tel défaut ne serait pas contrôlé et, en position verticale, la charge peut chuter et endommager les machines voire blesser du personnel. Même en cas de panne, un système d'entraînement à vis empêcherait la chute de la charge et garantirait la sécurité.

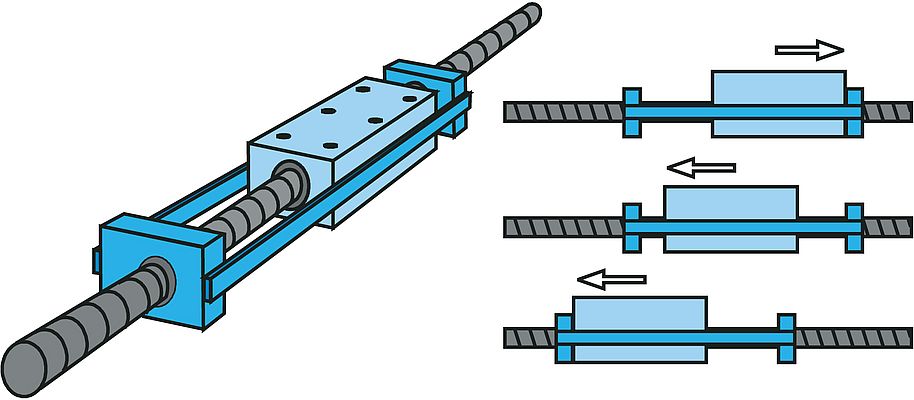

Le problème lié aux systèmes d'entraînement à vis réside historiquement dans la difficulté à atteindre des courses plus longues. Ils peuvent généralement être proposés dans des longueurs jusqu'à 5,5 m ou 6 m en utilisant des paires de blocs paliers pour soutenir la vis et empêcher tout effet de fouettement à des vitesses de rotation plus élevées. Même à des vitesses inférieures, les vis plus longues ont, en raison de leur propre poids, besoin d'un soutien contre la torsion. Le système de soutien des blocs paliers est généralement composé d'une paire de blocs paliers reliés par une bielle ou un câble et la paire se déplace ensemble avec le système de mouvement linéaire comme indiqué sur la figure 1.

Figure 1

Lorsqu'un système nécessite une course plus longue, d'autres paires de paliers peuvent être ajoutées pour soutenir la vis à des intervalles de distance réguliers sur sa longueur. L'utilisation conjointe de trois voire quatre paires peut être pratique mais la connexion des bielles ou des câbles entre les débuts des paliers commence à être difficile au-delà de ce chiffre. Le premier défi pour atteindre une course plus longue réside par conséquent dans la création d'un système qui offre plusieurs points d'appui pour la vis plus longue. Une solution est de supprimer le système " connecté " pour les paliers et d'utiliser à la place un système où les paliers peuvent se replier les uns dans les autres et se séparer le cas échéant, comme indiqué sur la figure 2. Une fois que les paliers atteignent leur position, ils y restent pour guider et soutenir la vis. Dans un système de ce type, 10, 12 voire 13 points d'appui peuvent être réalisés avec des paires de blocs paliers.

Figure 2

Ce système de soutien des vis à billes et des vis filetée peut permettre de longues courses sans torsion ni fouettement tout en maintenant la vitesse de rotation. Pour dépasser six mètres de longueur, le prochain défi consiste à créer une vis plus longue. Toutefois, en raison de contraintes liées aux matières premières disponibles, les vis sont généralement produites jusqu'à six mètres de longueur uniquement. Comment atteindre une longueur de course de plus de dix mètres ? La réponse réside dans le raccordement de deux vis et l'utilisation d'une technique de fabrication très précise.

Les vis filetée et à billes sont fabriquées sur une ligne de roulement et chaque partie des pièces peut être produite avec un écart légèrement différent. Pour assembler deux parties, les différences entre les écarts de filet doivent être éliminées. Pour que deux vis soient assemblées avec la plus grande précision, des vis à billes avec l'écart le plus faible possible doivent être utilisées. Les vis à billes doivent être usinées avec précision, en veillant à ce que la chaleur ne pénètre pas dans la pièce et ne modifie pas le diamètre et la géométrie du filet, car un centième voire un millième de millimètre peut créer des problèmes pour le système final. Une fois que le processus d'usinage fournit la précision nécessaire, les vis sont assemblées à l'aide d'un trou taraudé avec un écart minimal entre les deux filetages. Ils sont ensuite attachés à l'aide d'une colle forte car une liaison thermique ou par soudage altèrerait également la géométrie et créerait des problèmes.

La création d'une solution avec le système de blocs paliers d'appui pliants et de longue vis usinée avec précision signifie que des longueurs de course de 10,8 mètres et plus sont réalisables. Un système avec une longueur de course de deux à trois mètres aurait une vitesse maximale d'environ 3/4000 tr/min. En général, avec un système plus long, la vitesse de rotation doit être considérablement diminuée pour éviter tout fouettement mais Thomson a conçu une solution en utilisant trois soutiens supplémentaires pour maintenir une rotation à 3/4000 tr/min pour les longueurs de course de plus de 10 mètres. Cela permet à l'utilisateur de bénéficier des avantages de la rigidité d'un système à vis, d'une course longue et de vitesses de transport élevées.

Quels cas requièrent un système d'entraînement à vis longue ?

Les systèmes d'entraînement à vis avec une longue course sont utilisés dans un grand nombre de secteurs pour contrôler avec précision un mouvement linéaire, par exemple dans les systèmes de soudure où un positionnement très précis d'une buse de soudure est nécessaire. Dans les applications où des matériaux de haute qualité tels que le titane sont utilisés, la soudure est effectuée sous vide pour éviter l'oxydation du métal. Dans ces applications, les pièces comme les longs tubes requièrent des longues vis pour fournir le mouvement linéaire requis.

Plusieurs applications au sein des lignes de production automobiles, telles que des bras de soudage robotisés mobiles, requièrent également un mouvement linéaire avec une longue course. Bien que la vitesse ne soit pas un facteur essentiel pour le transfert par bras robotisé, une grande longueur et un positionnement très précis sont nécessaires. Dans le secteur automobile et plusieurs autres marchés, il existe également de nombreuses applications qui nécessitent le transfert de matériaux entre des postes d'assemblage. Ces applications doivent souvent offrir un positionnement exact des composants déplacés entre les postes robotisés équipés de bras-transfert et l'entraînement à vis constitue là encore une bonne solution.

La fabrication de câbles optiques est une application à haute vitesse qui ne peut être arrêtée sans compromettre la qualité des fibres produites. Les câbles sont enroulés sur de grandes bobines et, lorsqu'une bobine est pleine, elle doit être remplacée aussi rapidement que possible pour minimiser la perte de produit dans ce processus continu. La précision et la vitesse sont cruciales pour l'efficacité du processus et les entraînements à longue vis répondent à ces deux exigences dans cette application et offrent également la capacité de manipuler les lourdes bobines.

Toute application exigeant le déplacement d'équipements lourds dans le plan vertical bénéficie de la rigidité et de la fonction sécurité intégrée de la vis linéaire. Par exemple, dans l'industrie aéronautique, des caméras haute précision montent et descendent et les vis supportent leur poids en toute sécurité et avec précision. Dans ces applications, des systèmes spéciaux de guidage à billes avec des billes de grand diamètre sont utilisés pour supporter le moment de charge dynamique.

Améliorations des systèmes existants

De nombreuses applications existantes fonctionnent avec des systèmes de vis longue mesurant jusqu'à cinq ou six mètres dans lesquels la vis est entièrement ouverte. Ces systèmes présentent deux problèmes courants :

- Le système ne fonctionne pas à la vitesse souhaitée.

- Le système est difficile à entretenir car la vis ouverte attire la poussière et les débris, ce qui exige un nettoyage régulier pour éviter une panne prématurée de l'écrou à billes.

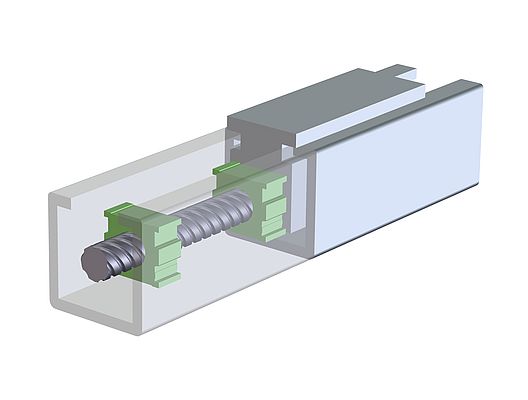

Dans ces applications, les soutiens supplémentaires fournis par la configuration des paliers pliants signifient que la vis peut être utilisée à une vitesse bien plus élevée. Les problèmes de nettoyage et de fiabilité peuvent être résolus en utilisant un système fermé étanche qui protège la vis et assure une réduction sensible des besoins de maintenance. La vis fermée, comme indiqué sur la figure 3, est protégée de la poussière et des débris et peut, sans nettoyage régulier, conserver une performance et une fiabilité optimales. Dans un système de ce type, le chariot peut être équipé de trous taraudés et raccordé à un graisseur. Cela permet la lubrification depuis un point unique sans devoir ouvrir l'enveloppe, ce qui garantit une maintenance rapide et complète. Dans la mesure où l'appareil n'a pas besoin d'être ouvert, seules des quantités très limitées de poussière ou d'eau peuvent pénétrer dans le système, garantissant ainsi une protection même dans les environnements les plus sales.

Figure 3

Conclusion

Comme pour tout processus, les exigences relatives à l'application spécifique définissent quelle technologie offre la meilleure solution. Les systèmes de mouvement linéaire utilisant des vis offrent la capacité de manipuler des charges plus importantes que les systèmes à courroie en polymère non rigide. Les vis sont des pièces robustes produites en acier inoxydable et, si elles sont fabriquées selon la bonne classe de tolérance, elles peuvent être utilisées pour atteindre des longueurs de course bien supérieures à 10 mètres. Le système innovant de soutien avec des paliers pliants assure le soutien de la vis sur toute la longueur pour éviter le fouettement et la torsion, tout en permettant au système de fonctionner à des vitesses plus élevées qui sont généralement associées aux seuls systèmes avec une course plus courte. Les systèmes d'entraînement à vis linéaire à course longue offrent à la fois un positionnement précis et un fonctionnement rapide et sûr. Lorsqu'ils sont utilisés dans l'enveloppe étanche, ils sont en outre conçus pour une utilisation continue fiable et ont des besoins de maintenance minimes, même dans les environnements difficiles.

Auteur

Anders Trygg, EU Product Manager Linear Components Group Thomson Industries

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.