Les solutions câblées conventionnelles n'étant pas toujours pertinentes ni pratiques, le développement des solutions sans fil s'est accéléré. Les appareils sans fil sont rapides et faciles à installer, sans nécessiter de câblage onéreux, et ils offrent des solutions jusqu'alors impossibles dans certaines applications.

Si les premiers systèmes sans fil s'avéraient problématiques en termes de fiabilité et de performance, souvent à cause de la durée de vie des piles, ces problèmes ont été surmontés depuis longtemps avec des produits dont l'intégrité ne peut plus être mise en doute. Ces derniers sont actuellement déployés pour relever de multiples défis critiques dans des applications industrielles tout aussi diverses.

Efficacité de la production

Prenons l'exemple d'un constructeur automobile réputé pour ses voitures hautement performantes et de luxe. La rentabilité est préservée grâce à une ligne de production en continu. En d'autres termes, la moindre interruption involontaire peut coûter cher. Aussi, lorsque ce constructeur a rencontré un problème avec le dispositif qui déplace le châssis le long de la ligne de production, il a dû agir vite. Les moteurs tombaient en panne, ce qui immobilisait complètement la ligne de production.

Une enquête a été lancée pour découvrir la cause fondamentale du problème. Les vibrations auraient pu être cette cause, mais elles n'expliquaient pas pourquoi les joints à haute résistance étaient défaillants.

Les analyses ont montré que les connexions des moteurs se desserraient en raison d'une installation incorrecte et/ou d'une maintenance insuffisante. Des capteurs sans fil ont été installés pour déterminer la température sur trois phases des connexions des moteurs. Une température élevée constatée sur une seule connexion aurait impliqué le relâchement d'une connexion. Une température élevée constatée sur les trois points de connexion aurait indiqué que le moteur devait forcer, et donc consommer plus de courant, probablement du fait d'un colmatage ou d'une lubrification insuffisante.

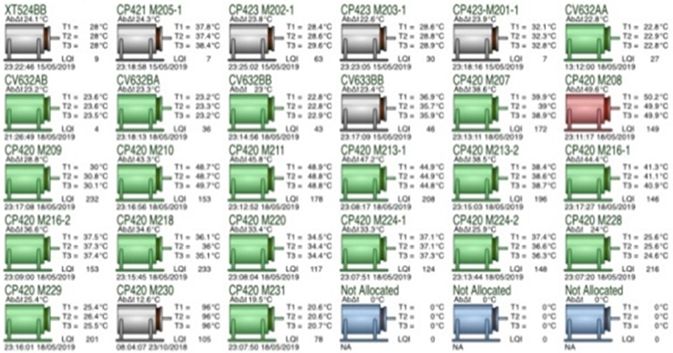

La simple installation d'une série de capteurs sans fil le long de la ligne de production pour surveiller la température des moteurs a eu un effet immédiat. Les données de plus de 500 moteurs ont été collectées et transmises sans fil via une passerelle IoT vers un serveur basé sur le cloud par le biais de paquets MQTT. Les données ont ensuite été enregistrées dans une base de données SQL et présentées au client via un système SCADA sur le Web par le biais d'un tableau de bord sur mesure. Les « paquets » étaient dotés de numéros de série, afin que les informations correspondent à chaque appareil spécifique.

Le tableau de bord indiquait la performance de chaque moteur sur la ligne de production en temps réel, et un code couleur permettait au responsable de la production d'avoir une visibilité globale des problèmes potentiels. Le rouge indiquait qu'une action urgente était immédiatement requise lorsque le moteur était sur le point de tomber en panne ; le jaune indiquait que le moteur rencontrait une difficulté et qu'une action corrective était requise. Chaque alarme était liée à la température ambiante actuelle, afin de réduire la possibilité de fausses alarmes.

Les implications en termes d'amélioration du diagnostic des défaillances et de la maintenance préventive sont évidentes et dans cette application spécifique, le client a calculé avoir réalisé une économie de près de 2,5 millions d'euros en termes d'arrêt de la production.

Surveillance de précision

Une autre entreprise internationale bien connue, spécialisée dans la construction de moteurs, a dû relever un défi totalement différent sur sa ligne de production, en lien avec un dispositif hydraulique.

Ce dispositif hydraulique était en fait une pince (préférée à une pince manuelle) pour maintenir une pièce du moteur dans le cadre d'un usinage de précision. Une pression constante de la pince était donc essentielle, puisque le moindre mouvement de la pièce pouvait se solder par une erreur coûteuse, la pièce pouvant être découpée au mauvais endroit. Un scénario encore plus dangereux pouvait également être envisagé en cas de rupture de la pièce, avec les conséquences que cela implique en termes de risques pour la santé et la sécurité.

En l'occurrence, trois capteurs sans fil ont été intégrés dans le dispositif pour garantir une pression constante. Un système câblé n'était tout simplement pas envisageable ni souhaitable, le dispositif pouvant tourner à des vitesses jusqu'à 500 tr/min. Les capteurs ont été intégrés de manière à n'enregistrer aucune variation de pression au-delà d'un seuil défini, car sinon la machine-outil s'arrêterait automatiquement pour éviter tout dommage potentiel du bloc-moteur.

De manière assez similaire à notre exemple du secteur automobile, les données de chacun des capteurs ont été collectées et transmises sans fil via une passerelle et présentées dans un tableau de bord sur mesure. Sans aucune erreur enregistrée, l'installation a été si concluante que cette solution est désormais mise en œuvre dans toute la société à l'échelle mondiale pour ses opérations de production.

Installations à distance

Les capteurs sans fil n'apportent pas la preuve de leur valeur que dans des environnements de production « traditionnels ». Ils s'avèrent aussi essentiels dans des installations à distance, comme des fermes solaires.

En raison des courants élevés générés et de l'exposition à de grandes variations de température et d'humidité, les fermes solaires sont particulièrement sujettes aux incendies causés par les joints à haute résistance. À mesure que ces joints montent en température, de micro arcs électriques et des arcs électriques plus avancés sont générés. Dans les cas les plus graves, les arcs électriques peuvent provoquer un incendie électrique, entraînant un danger en termes de sécurité ainsi que l'endommagement d'équipements coûteux.

Les connexions par joints à haute résistance sont généralement surveillées périodiquement par une équipe de maintenance, mais les inconvénients de cette approche sont évidents. Cela implique notamment la présence physique sur site de l'équipe de maintenance, avec les coûts associés et l'inefficacité qui en découlent. Même si de telles visites sont essentielles, par exemple pour la maintenance de base comme le nettoyage des panneaux et l'entretien de l'environnement extérieur, le temps manque généralement pour tenir compte de la cause fondamentale d'une quelconque panne de moteur. Même si le recours à l'imagerie thermique est une possibilité pour rechercher ces points de chaleur, il pose des problèmes en matière de santé et de sécurité et ces derniers vont encore s'accentuer du fait de la migration du marché vers des systèmes haute tension (1500 v) encore plus dangereux.

Même mise en œuvre régulièrement, l'imagerie thermique ne fournit pas de données en temps réel ni de données prédictives. La rareté des données complique l'analyse des tendances et la prévision de la défaillance d'un joint. La surveillance sans fil a donc un rôle essentiel à jouer ici.

Les capteurs numériques sans fil, installés aussi près que possible du terminal effectif, offrent un accès en temps réel aux données de température fournies par les terminaux de la ferme solaire. Un émetteur sans fil est alors utilisé pour transmettre les données de température numériques à la passerelle IoT de la même manière que précédemment décrit. Une fois encore, un tableau de bord présente les alarmes sur la base d'un système de feux de signalisation qui peut être lié à des alertes par SMS ou par e-mail, indiquant ainsi immédiatement à l'équipe en charge de la ferme solaire tout problème nécessitant une mesure corrective, ce qui permet d'éviter une panne générale. Les données étant fournies en continu, des tendances peuvent être identifiées avec le temps afin de déterminer à l'avance les causes d'une panne moteur et comment les prévenir. Une maintenance prédictive peut ainsi être planifiée en conséquence, avec tous les avantages que cela représente.

Défis et tendances en continu

Quelle que soit la robustesse de leur conception, les moteurs continueront de tomber en panne avec le temps. Les vibrations, comme expliqué plus haut, sont la principale cause de défaillance, avec une installation incorrecte et une maintenance insuffisante. Les constructeurs savent bien surveiller les vibrations mais ce qui a évolué récemment, c'est le fait que des données soient collectées, enregistrées et analysées et c'est là que les appareils sans fil ont un rôle essentiel à jouer.

Les appareils étant sans fil, ils peuvent être installés à proximité du terminal et les données collectées en temps réel. Une analyse est possible instantanément, plutôt qu'après le transfert des données sur un PC comme précédemment. Cette analyse instantanée permet un fonctionnement plus efficace, sans interruptions évitables.

Les fabricants comme Sensata Technologies innovent en permanence en la matière, proposant des solutions complètes ou un capteur unique pour passerelle. La flexibilité est essentielle : dans la conception, dans la sélection de produits et dans l'absence de limitation à un protocole ou un logiciel propriétaires. Être « agnostique » – c'est-à-dire être capable de fournir une gamme de capteurs analogiques câblés et d'appareils numériques sans fil – permet au fournisseur de proposer une solution appropriée prenant en compte chaque exigence individuelle du client.