Dans le cadre d'un projet de construction particulièrement difficile dans les Alpes suisses, à environ 1 700 mètres d'altitude et presque à 600 mètres à l'intérieur d'une montagne, de grandes salles sont creusées pour permettre l'agrandissement d'une centrale hydraulique avec système de réservoir et pompage, qui fera passer sa production actuelle de 480 à 1 480 MW. Le projet d'agrandissement Linthal 2015 améliorera trois systèmes de centrale électrique existants, faisant passer leur production totale de 480 à 1 480 W. Une nouvelle station de pompage souterraine assurera l'alimentation en eau depuis un réservoir inférieur situé à une altitude de 1 860 m vers un réservoir situé environ 600 m plus haut. La centrale électrique avec système de réservoir et pompage utilisera cette différence d'altitude pour produire de l'énergie hydraulique à la demande. Le client de ce projet est l'entreprise Kraftwerke Linth-Limmern AG, qui fait partie du groupe Axpo Holding AG. Le projet Linthal 2015 comprend les travaux de forage et de construction de l'unité centrale souterraine de la centrale électrique à pompage et le système de tunnel pour acheminer l'eau permettant la production d'électricité. La construction d'un nouveau barrage pour le lac supérieur fera passer sa capacité de stockage de 9 à 25 millions de m³. Des travaux d'agrandissement de l'actuel réservoir de stockage inférieur sont également prévus.

Réalisés dans le cadre du plus important projet hydraulique en Suisse, ces travaux de construction s'effectuent à des altitudes très différentes et à l'intérieur de la montagne. Situé à environ 800 m d'altitude, le réservoir de stockage inférieur représente le point le plus bas. Environ 1 000 m plus haut se trouve le réservoir supérieur Limmernboden, doté d'une capacité de 92 millions de m³. À une altitude d'environ 1 700 m et quelque 600 m à l'intérieur de la montagne, le coeur de ce gigantesque projet d'agrandissement est créé en creusant d'immenses salles destinées à accueillir des stations souterraines pour les quatre groupes de machines utilisées dans le nouveau système de production électrique par système de pompage et réservoir de Limmern. La station souterraine se compose d'une salle des machines de 150 m de long par 30 m de large avec une hauteur maximale de 53 m, ainsi que d'une chambre des transformateurs distincte, d'environ 130 m de long, 20 m de large et 25 m de hauteur. Cette unité centrale assure le lien entre les deux réservoirs via un système de tunnels de circulation de l'eau inférieur et supérieur, de puits parallèles et d'autres galeries de service. Le personnel, les matériaux et les machines sont transportés vers le site de construction via un funiculaire d'une capacité de charge de 25 tonnes.

Les travaux de forage des deux salles ont été effectués très rapidement, grâce à 3 équipes se relayant jour et nuit pour travailler 24 heures sur 24, 7 jours sur 7. Les salles ont été creusées par le haut et le bas. Chaque jour, environ 800 m³ de roche ont été extraites de la montagne. Au total, presque 2 445 000 m³ ont été extraits pour creuser les deux salles.

Systèmes d'entraînement pour convoyeurs

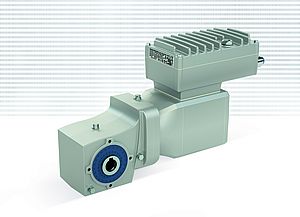

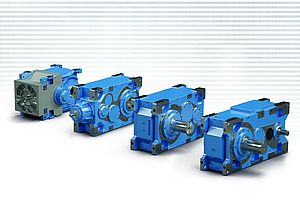

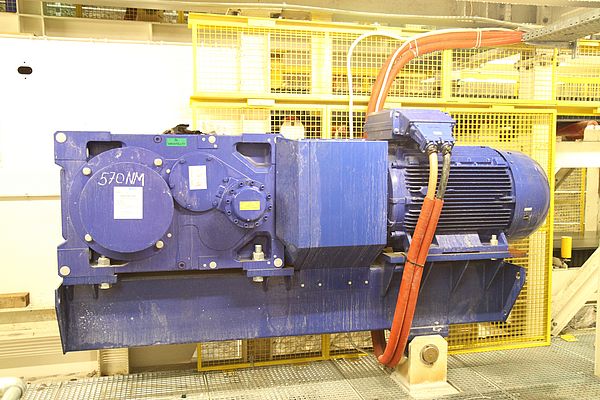

Les réducteurs industriels sont utilisés dans les systèmes de convoyeurs situés dans la zone centrale du projet de construction Linthal 2015. Deux convoyeurs courbes acheminent 500 tonnes de matériaux par heure sur une distance d'environ 260 m, à une inclinaison extrême de 45 degrés et une différence de hauteur d'environ 180 m.

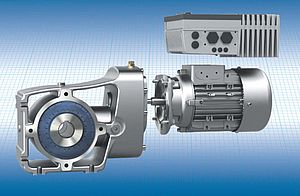

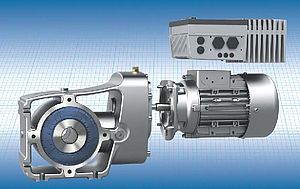

Les matériaux extraits sont acheminés vers un groupe de concassage. Cette bande transporteuse est alimentée par un réducteur industriel avec contrôle du freinage qui produit simultanément de l'électricité. Sur la deuxième bande transporteuse, les matériaux concassés sont acheminés vers la gravière, où ils sont stockés jusqu'à leur transformation en granulats de construction, utilisés pour les barrages ou pour fabriquer du béton employé dans les murs et les plafonds. Ce convoyeur a une vitesse de 2,2 m par seconde et est alimenté par deux réducteurs industriels Nord, implantés de part et d'autre du convoyeur et reliés par un arbre commun. Dotés d'une classe de protection IP55, ces réducteurs industriels bénéficient chacun d'une puissance moteur de 250 kW.

Les réducteurs industriels de cet important projet de construction ont été développés selon le principe Unicase testé et éprouvé. Unicase est un carter monobloc intégrant l'ensemble des paliers, la production étant assurée en une seule étape grâce à des bancs d'usinage à commandes numériques de pointe. Le concept implique une grande précision, ainsi qu'une rigidité et une résistance extrême, sans aucun joint entre sortie et partie réducteur, la partie qui est soumise aux forces radiales ou couple. Le principe Unicase permet des conceptions plus compactes grâce à la disposition échelonnée des arbres, et permet également d'utiliser de plus grands roulements garantissant ainsi une durée de vie du réducteur plus importante. Les réducteurs industriels peuvent être montés à gauche ou à droite.

Un système d'entraînement orienté client

Ce système d'entraînement complet a été fourni par Getriebebau Nord AG Suisse, une filiale du groupe Nord Drivesystems. L'orientation client et la proximité avec les clients sont des points particulièrement importants pour ces spécialistes du système d'entraînement d'Arnegg, près de St. Gall. Guido Eigenmann, directeur de Getriebebau Nord AG Suisse, explique : "Nous ne vendons pas que des produits à nos clients ; nous leur apportons aussi d'autres bénéfices. Par ailleurs, nous proposons un ensemble de services complets. Outre la mise en service, nous offrons également des formations en maintenance, pour que le client puisse identifier les problèmes lui-même. Il est essentiel pour nous de fournir des systèmes complets, à haut rendement et économiques. Nombre d'utilisateurs veulent plus qu'un simple composant d'entraînement : il leur faut une solution système complète et fonctionnelle. Nous adaptons nos systèmes d'entraînement à chaque client."

Le client de Getriebebau Nord est Marti Technik AG, société fondée en 2002. Cette multinationale technologique fait partie des nombreuses filiales du groupe suisse Marti Holding AG. Marti Technik AG est un fournisseur de solutions individuelles sur mesure essentiellement orientées travaux de construction souterrains. Bénéficiant de nombreuses années d'expérience en matière de sites de construction de grande envergure et de projets tiers, la société se spécialise principalement dans le secteur du forage de tunnels, de la conception et de la fabrication de systèmes de convoyage, de l'ingénierie appliquée à la construction d'usines pour le concassage de pierres et le terrassement, des systèmes d'infrastructure (équipements et maintenance) et du génie électrique.

Ernst Kuster, directeur de la maintenance et responsable des convoyeurs, se déclare extrêmement satisfait des produits et services Nord. "La collaboration avec Getriebebau Nord Suisse s'est déroulée de manière très positive. Toutes nos demandes ont été parfaitement prises en compte. En outre, leurs capacités d'approvisionnement furent tout à fait remarquables. Nous n'avons eu besoin que de dix semaines pour être livrés après notre commande. Avec d'autres fournisseurs, il n'est pas rare que ces délais atteignent quatre à cinq mois. Dans l'ensemble, nous sommes très satisfaits : très bon rapport qualité/prix, excellents conseils et assistance, livraison dans les délais prévus, sans oublier les performances et la qualité élevées des produits Nord."

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.