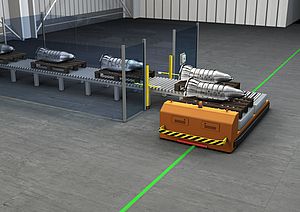

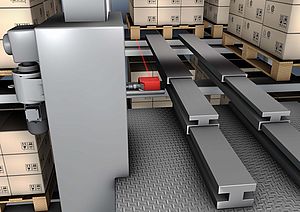

L'intralogistique du futur est silencieuse et passe pratiquement inaperçue : des véhicules à guidage automatique glissent sur le sol de l'usine et chargent les stations de chargement avec la plus grande précision, et ce, presque sans bruit. Ce type de production efficace, dans lequel les personnes, les machines, les convoyeurs au sol et les systèmes de stockage sont réunis dans un système intralogistique unifié, n'est plus une vision d’avenir : Trumpf propose cette solution à ses clients sous le terme de "flux de matériaux intelligent". L'expert en capteurs Leuze est également de la partie : ses capteurs aident à la détection de présence, à l'acquisition de données et à la sécurité.

Une technologie de pointe

Trumpf, une entreprise de haute technologie basée à Ditzingen, en Allemagne, propose à ses clients des solutions de production pour les machines-outils et la technologie laser. Elle emploie environ 16500 personnes sur plus de 70 sites dans le monde et a réalisé un chiffre d'affaires d'environ 4,2 milliards d'euros en 2021/2022.

Elle ne se contente pas de fournir à ses clients des machines individuelles, elle porte l'ensemble du système intralogistique des entreprises de fabrication à un niveau élevé et en fait profiter ses clients. Les activités sans valeur ajoutée - telles que la recherche de matériaux, le transport de pièces de tôle ou les activités administratives de prise de commande - représentent jusqu'à 40% des ressources dans une opération de fabrication classique.

Manuel Schwestka, chef de produit Software & Automation chez Trumpf, sait qu’un flux de matériaux intelligent améliore considérablement l’intralogistique. Ce type de flux a été mis en œuvre dans 16 centres clients Trumpf répartis dans le monde. Par exemple, au siège social de Ditzingen, où sont présentés depuis 1987, sur la base de sa gamme de produits actuelle, l'ensemble de la chaîne de processus pour la tôle, depuis les machines-outils individuelles jusqu’aux solutions de production entièrement automatiques. Les études de temps et de faisabilité ainsi que la production de pièces échantillons font également partie des activités principales de l'équipe.

Atteindre la station d'accueil de manière fiable et sans erreur

La chaîne de traitement des tôles se compose essentiellement des étapes suivantes : le poinçonnage, la découpe, le pliage et le soudage. Pour chacune de ces étapes, Trumpf propose les appareils appropriés : par exemple, des découpeuses laser 2D, des plieuses et poinçonneuses à balancier ainsi que des systèmes de soudage laser. Les stations d'accueil sont l'élément qui relie tous les lieux de travail. Elles sont un élément clé d'un système intralogistique intelligent : « Une station d'accueil peut être décrite comme un dépôt de matériel pour les postes de travail et les machines-outils », explique Manuel Schwestka. « C'est donc l'endroit où, en combinaison avec le logiciel Oseon de Trumpf, tous les mouvements de matériel entre les postes de travail sont automatiquement capturés et enregistrés. En outre, la station d'accueil sert également de lieu de transfert fiable et défini pour les véhicules à guidage automatique (AGV) ».

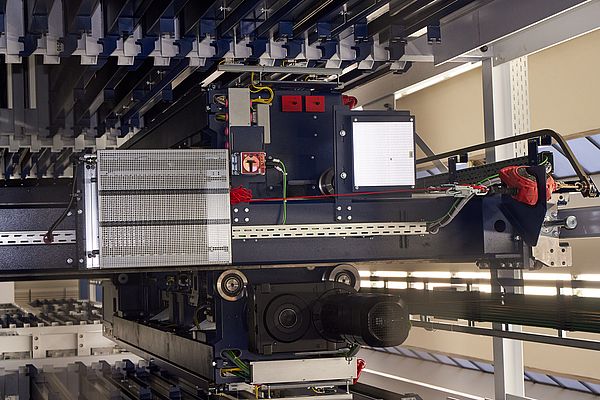

Ces véhicules livrent des palettes avec ou sans matériel aux stations d'accueil qui leur sont attribuées. Pour garantir que les transferts s'effectuent automatiquement et efficacement, des solutions de capteurs appropriées sont nécessaires. Pendant la phase de conception, les experts de Leuze ont apporté leur aide à titre consultatif : dans le domaine de l'intralogistique, Leuze dispose d'un savoir-faire approfondi en matière d'applications et d'une grande expérience des solutions de capteurs innovantes et fiables destinées aux environnements automatisés. Sur la base des exigences du client, toutes les stations de chargement du Centre clients ont été équipées de capteurs tout au long de la chaîne de traitement de la tôle.

Réapprovisionnement automatique

Les processus d'une station d'accueil sont les suivants : un AGV - ou un chariot élévateur manuel - charge une station avec une palette vide ou pleine. La palette est à son tour placée sur un chariot à rouleaux que les employés peuvent retirer de la station d'accueil pour se rendre, par exemple, sur leur poste de travail ou sur une machine-outil à proximité afin de les approvisionner en pièces de manière pratique. Les employés n'ont pas besoin de marcher longtemps pour obtenir les pièces dont ils ont besoin. La représentation numérique des processus constitue un avantage majeur : chaque station d'accueil enregistre automatiquement les mouvements du matériel lorsqu'elle dépose ou retire une palette. Ces mouvements sont transmis au système de contrôle du transport d'Oseon via OPC UA. La station de chargement est donc une source d'information pour les mouvements de matériaux entrants et sortants, ainsi qu'un lieu de stockage temporaire à proximité immédiate de divers postes de travail.

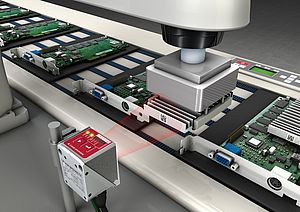

Tout est saisi par le capteur

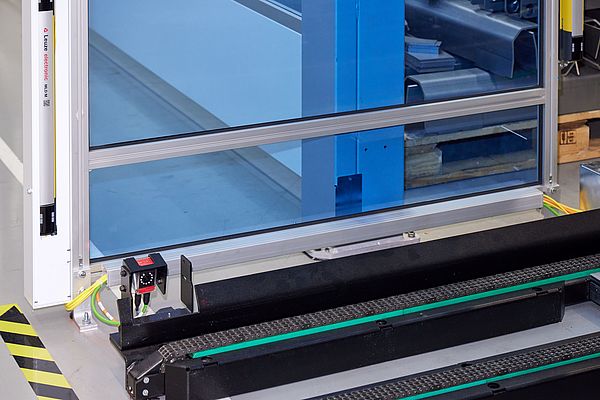

Les capteurs de Leuze sont utilisés pour le fonctionnement de la station de chargement ainsi que pour la transmission des données au système. Une station de connexion est généralement équipée de trois capteurs. Un capteur HT5.1/4X est installé au bas de la station. Il détecte la présence d'un chariot. Un autre capteur de ce type se trouve en haut de la station d'accueil. Sa tâche est d'enregistrer la présence de palettes. Si une palette est détectée, le HT5.1/4X lance l'identification de la palette via un autre capteur. Un DCR202iC est installé à cet effet : le scanner saisit les données relatives à la commande et au matériel via le code 2D de la palette et transmet les données au système de contrôle du transport. Sur la base des informations provenant des stations d'accueil, le logiciel Oseon informe les employés de l'atelier du moment et de l'endroit exacts où la commande doit être récupérée ou stockée temporairement ou si elle doit être transportée vers un lieu de travail spécifique. Le système s'appuie sur les données de commande existantes du plan de production. À partir de ces données, le logiciel Oseon génère automatiquement des processus de transport de A à B et les transmet aux employés ou aux AGV. Avec les stations d'accueil associées sur les lieux de travail, on obtient un flux de matériaux véritablement intelligent.

Les capteurs, les clés de l'automatisation

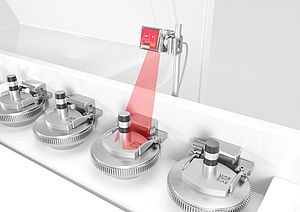

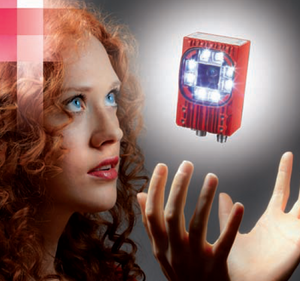

« Les capteurs Leuze installés constituent en quelque sorte l'épine dorsale de cette solution intralogistique intelligente », explique Jörg Beintner, responsable grands comptes pour les machines-outils chez Leuze. Ici, chaque capteur fait la démonstration de ses avantages. Le HT5.1/4X, qui détecte la présence de chariots et de palettes, est un capteur diffus à Led avec suppression de l'arrière-plan : il détecte les objets de manière fiable tout en supprimant l'arrière-plan. La plage de fonctionnement est réglée intuitivement à l'aide d'une broche. Pour Trumpf, le HT5.1/4X était le choix idéal. Leuze propose également d'autres modèles de capteur, adaptés aux exigences et à l'application du client. Le capteur diffus avec suppression de l'arrière-plan est, par exemple, également disponible avec un laser ou en version capteur pour la détection d'objets particulièrement petits. Il existe également des capteurs avec des spots lumineux extra-grands ou petits ou optimisés pour les surfaces brillantes et polies.

« En tant que deuxième composant clé de la solution intralogistique de Trumpf, nous avons opté pour notre lecteur de codes 2D stationnaire DCR 202iC », explique Jörg Beintner. Le capteur de Leuze saisit les codes 1D et 2D de manière extrêmement fiable. Au Centre clients, Trumpf a fixé les codes 2D sur deux côtés de chaque palette, à des positions diagonalement opposées. Par conséquent, le côté de la palette qui est poussé en premier dans la station d'accueil n'a aucune importance. De cette façon, le code peut toujours être lu par un seul capteur. Le lecteur de codes à caméra DCR 202iC est idéal dans ce cas : il lit les codes qui, selon le type, sont imprimés ou marqués directement, même de manière omnidirectionnelle. Les experts de Leuze sont disponibles en différentes versions en termes de taille, d'indices de protection IP 67 ou 69K, de vitesse et d'interfaces.

L'exemple du Centre clients de Ditzingen montre que quiconque souhaite élever sa production à un niveau supérieur et intelligent peut le faire facilement et confortablement grâce à un flux de matériaux intelligent. Cela s'applique aussi bien aux petites opérations de fabrication artisanale qu'aux usines intelligentes. Et les avantages sont tangibles : Trumpf s'attend à ce que sa solution intralogistique intelligente permette un gain de temps allant jusqu'à 25% par rapport aux temps de passage de la production. La technologie des capteurs de Leuze contribue à la mise en œuvre fiable, sûre et efficace d'un flux de matériaux entièrement mis en réseau.