Toutes les entreprises utilisant un parc important de moteurs devraient prévoir une analyse du rendement et de la charge des moteurs dans le cadre de leurs programmes de maintenance préventive et d'économie d'énergie. L'analyse est nécessaire car il n'y a aucun intérêt à remplacer des moteurs électriques CA standard existants par des modèles à haut rendement énergétique si les moteurs ne sont pas adaptés ou sont surdimensionnés par rapport aux charges qu'ils entraînent.

Trop souvent, les moteurs sont surdimensionnés ou ont été rebobinés plusieurs fois, avec pour conséquence, un rendement dégradé lors de leur fonctionnement. Par conséquent, avant d'envisager un remplacement, il est impératif de définir les charges réelles des moteurs existants et leur temps de fonctionnement annuel. La plupart des moteurs électriques sont conçus pour fonctionner entre 50 et 100 % de leur charge nominale, avec un rendement maximum autour de 75 % de la charge nominale. Ainsi, un moteur de 10 kW possède une plage de charge acceptable de 5 à 10 kW, avec un rendement optimal à 7,5 kW. En règle générale, les moteurs à haut rendement favorisent le maximum d'économies quand ils sont chargés à plus de 75 % de la pleine charge, et un temps de fonctionnement annuel d'au moins 4 000 heures par an.

Mauvaise nouvelle pour le coût

Le problème avec le rendement moteur est sa tendance à diminuer fortement en dessous de 50 % de charge, ce qui est une mauvaise nouvelle si l'on considère qu'au Royaume-Uni 20 % seulement des moteurs électriques fonctionnent à leur puissance nominale, en raison du surdimensionnement. Mauvaise nouvelle également en termes de coûts d'énergie, car il a été calculé qu'une augmentation de rendement d'un seul point permet des économies de coûts d'énergie sur la durée de vie de l'équipement qui sont l'équivalent du prix d'achat du moteur. Surdimensionner les moteurs est le problème le plus courant, mais le sous-dimensionnement peut être tout aussi dommageable car un moteur sous-dimensionné est susceptible d'être surchargé, entraînant une surchauffe, une perte de rendement, et (probablement) une défaillance prématurée avec des conséquences coûteuses pour la production. Ce problème peut se poser lorsque les coûts des systèmes sont serrés et que les utilisateurs interprètent approximativement les facteurs de service des moteurs.

Un coefficient multiplicateur

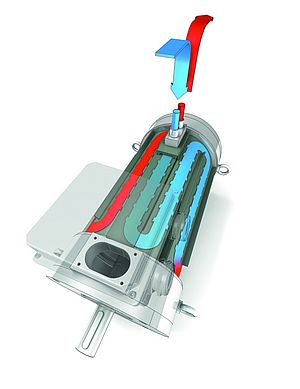

Un facteur de service est un coefficient multiplicateur qui indique dans quelle mesure un moteur peut être surchargé dans les conditions ambiantes idéales. Par exemple, un moteur de 10 kW avec un facteur de service de 1,15 peut supporter une charge de 11,5 kW pendant de courtes périodes de temps sans subir de dommages importants. Bien que de nombreux moteurs aient des facteurs de service de 1,15, faire fonctionner ces moteurs continuellement au-dessus de la charge nominale réduit le rendement et la durée de vie du moteur. De plus, le moteur ne devrait jamais fonctionner en surcharge lorsque la tension est inférieure à la valeur nominale, ou que le débit d'air de refroidissement est diminué par l'altitude, une température ambiante élevée ou des surfaces de moteur sales. Les moteurs perdent de leur efficacité lorsqu'ils fonctionnent au-dessus ou au-dessous de leur tension nominale définie à la conception. Une surtension a pour résultat un facteur de puissance inférieur, qui réduit l'efficacité global du moteur. Il en est de même pour les moteurs qui sont alimentés en dessous de 95 % de leur tension nominale. Ils perdent en règle générale de 2 à 4 points de rendement, et subissent en outre des augmentations de température de service pouvant atteindre jusqu'à 7 °C, ce qui réduit largement la durée de vie de l'isolation du moteur et compromet sa fiabilité.

Tester tous les moteurs

En s'appuyant sur toutes les informations qui précèdent, il est recommandé aux utilisateurs de moteurs d'auditer et de tester tous leurs moteurs qui fonctionnent plus de 1 000 heures par an, puis, en utilisant les résultats obtenus, de segmenter les moteurs dans les catégories suivantes :

- Moteurs largement surdimensionnés et sous-chargés : les remplacer dès la première occasion telle qu'un arrêt d'installation programmé, par des modèles de rendement plus élevé, qui seront correctement dimensionnés.

- Moteurs moyennement surdimensionnés et sous-chargés : les remplacer à la prochaine panne par des modèles de rendement plus élevé et correctement dimensionnés.

- Moteurs correctement dimensionnés mais d'un rendement standard : les remplacer à la prochaine panne par des modèles à haut rendement.

Cette stratégie présente l'inconvénient de déterminer les caractéristiques des moteurs qui sont en service depuis un certain temps. La plaque signalétique est souvent perdue ou a été recouverte de peinture. De plus, si le moteur a été rebobiné, il est fort probable que son rendement ait diminué.

Lorsque les données de la plaque signalétique sont manquantes ou illisibles, les valeurs de rendement seront déterminées au point de fonctionnement imposé par la charge du moteur. Il faut dans ce cas utiliser des mesures de puissance, d'ampérage ou de glissement pour définir la charge du moteur en service puis obtenir une valeur de rendement à charge partielle du moteur. Enfin, si des mesures de puissance à lecture directe sont possibles, faire une estimation de la charge en utilisant à la fois la mesure de puissance aux bornes du moteur et la valeur de rendement à charge partielle, tel que l'indique l'équation suivante :

Charge = Pi x η kW

Charge = Puissance de sortie en % de la puissance nominale

Pi = Puissance triphasée absorbée en kW

η = Rendement en fonctionnement en %

kW = Puissance nominale inscrite sur la plaque signalétique

Pour les moteurs rebobinés, il est nécessaire de pondérer les valeurs de rendement afin de répercuter le fait que le rendement du moteur rebobiné est inférieur à celui du moteur d'origine. Afin de prendre en compte les pertes dues au rebobinage, il faut enlever deux points de rendement d'un moteur standard pour les petits moteurs (< 30 kW), et un point pour les moteurs de puissance supérieure. Toutefois, il convient de préciser que les entreprises de rebobinage qui appliquent, dans les règles de l'art, les meilleures pratiques de contrôle qualité peuvent souvent rebobiner sans aucune perte sensible de rendement.

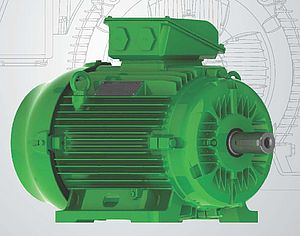

La société WEG a développé une gamme de moteurs à haut rendement, la série W22, qui réduit, si l'on fait la comparaison avec des moteurs standards, les pertes de 10 à 40 %. Cette gamme comprend trois catégories de produits, chacune étant conçue pour dépasser les exigences des nouvelles classes de rendement IE1 (Eff2), IE2 (Eff1) et IE3 (Premium). La carcasse innovante et aérodynamique des W22 est le facteur clé de cette amélioration de l'efficacité énergétique; elle augmente la circulation d'air et réduit les températures de fonctionnement. Un autre avantage important de la gamme W22 est qu'elle existe déjà dans les tailles de carcasse standard CEI pour la classe IE3, cette évolution donne à WEG une véritable longueur d'avance.

Auteur: Marek Lukaszczyk, WEG Electric Motors Ltd

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.