Pour la fabrication haute précision d’éléments structurels aéronautiques de grande taille, MSB GmbH & Co. KG a conçu un porte-pièce et une table rotative au format XXL. Le système alimente un centre d’usinage hautes performances pour des blocs d’aluminium pouvant atteindre dix mètres de long. Les quatre entraînements synchrones de la table rotative ont été réalisés au moyen de segments de couronne dentée et de réducteurs planétaires de précision Redex. Les constructeurs aéronautiques et leurs fournisseurs sont confrontés à des défis de taille pour répondre à la demande croissante des compagnies aériennes tout en gérant leur carnet de commandes le plus efficacement possible. Le fraisage haute précision qui permet de passer d’un bloc compact en aluminium aux nervures d’ailes entièrement usinées sur les centres d’usinage à grande vitesse constitue l’une des étapes cruciales d’une chaine de valeur extrêmement complexe. Dans certains cas, l’enlèvement de métal dépasse 95% de la matière initiale.

Usinage de précision à grande vitesse

Pour cette tâche, un fournisseur chinois renommé de l’industrie aéronautique fait appel à plusieurs centres d’usinage de type Ecospeed 25100 de le Sté Starrag Technology GmbH. Ces centres d’usinage sont équipés d’une tête de travail à cinématique parallèle assurant un usinage en 5-axes simultanés extrêmement dynamique. Les broches opèrent à une puissance nominale de 120 kW à 30 000 tr/min en mode S1. Avec une accélération de 1 g sur les cinq axes et des valeurs de jerk atteignant 200 m/s³, les axes linéaires font face à une dynamique particulièrement sévère. Ces machines sont notamment utilisées pour la production de nervures d’ailes et autres éléments structurels destinés à différents modèles d’avions. Les trois premiers centres d’usinage de ce type ont été mis en service en Corée en 2009. Ils permettent de réaliser un volume d’usinage maximal de 10,000 cm³/min et sont par exemple capables de transformer en moins de vingt heures un bloc d’aluminium de 4 tonnes en une pièce structurelle complexe de 120 kg.

Table rotative pour usinage horizontal

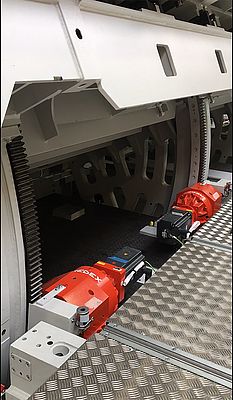

L’usinage des blocs d’aluminium en position verticale constitue une caractéristique typique de ce type de machine. Avantage, entre autres : la très grande quantité de copeaux est naturellement évacuée de l’espace de travail par gravité. Et pour ce faire, les blocs d’aluminium qui peuvent atteindre 10 mètres de long, sont d’abord fixés horizontalement à un porte-palette avant de pivoter en position verticale. Sur le tout dernier centre d’usinage Ecospeed 25100, désormais en service chez ce fournisseur aéronautique, un ensemble porte-pièce et sa table rotative pour pièces au format XXL a été conçu et fabriqué par MSB GmbH & Co. KG à Bischofsheim/Rhön (Allemagne), pour le compte de Starrag Technology GmbH. Les porte-pièces font 10 m de long et 2.50 m de large, et pèsent au total (pièce incluse) environ 60 tonnes. Le mouvement rotatif de 90° doit être exécuté avec la plus grande précision, car des irrégularités de mouvement même très faibles au long du support sont susceptibles d’introduire des contraintes internes inacceptables dans la pièce usinée une fois démontée.

Pour ces entraînements pivotants de haute précision, la mécatronique remplace l’hydraulique

Une synchronisation extrêmement précise des actionneurs montés le long de la table rotative s’avère indispensable. Comme l’indique Jürgen Enders, Directeur général de MSB : « Nous avons déjà développé bon nombre de systèmes similaires. Nous avons mis en œuvre le mouvement de rotation par des vérins hydrauliques. Mais c’était hors de question pour ce projet car l’hydraulique prend beaucoup de place et nécessite une forte infrastructure, alors que l’utilisateur souhaitait conserver une certaine souplesse. C’est la raison pour laquelle les concepteurs ont opté pour un système mécatronique constitué de quatre segments de couronne dentée entraînés par des servomoteurs associés à des réducteurs planétaires compacts à trois étages. Redex a été choisi comme fabricant de ces réducteurs de haute précision ».

La solution mécatronique est d’abord très compacte, mais elle présente également d’autres avantages. Il n’est pas nécessaire de prévoir une unité hydraulique qui comporte des canalisations et tuyauteries, et les risques de fuite sont donc tout simplement oubliés. En outre, les besoins en énergie et en refroidissement des entraînements électromécaniques sont particulièrement faibles par rapport à un système hydraulique. La technologie d’entraînement qui a été choisie par MSB se révèle donc non seulement compacte et extrêmement précise, mais aussi propre, sûre et éco-énergétique.

Rotation synchronisée de haute précision

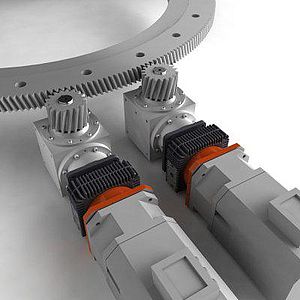

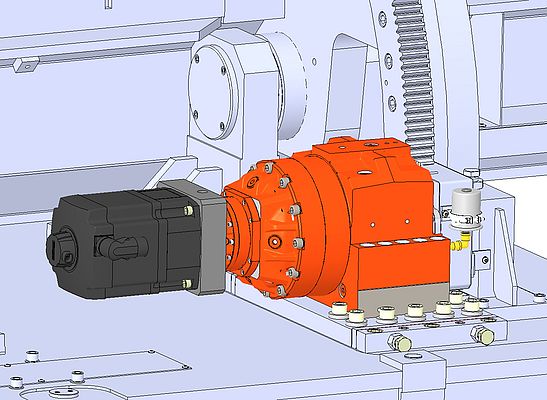

Les ingénieurs de Redex ont conçu un entraînement pivotant constitué de quatre segments individuels de couronne dentée entrainés par autant de réducteurs avec pignons de sortie intégrés. Le mouvement de rotation fourni par chaque servomoteur pilote le pignon de sortie de chaque réducteur planétaire à trois étages (Série Redex KRPX), avec un rapport de réduction de 310 et un couple de sortie maxi de 10 050 Nm. Au total, c’est un couple maxi d’environ 600 000 Nm qui peut être appliqué sur l’axe de la table rotative. Le pignon vient s’engrener sur un segment de couronne dentée (environ 95°) de diamètre primitif de 4 496 mm, qui a également été fourni par Redex. La couronne dentée et les dents Module 8 sont cémentées, trempées et rectifiées.

Une série conçue pour les entraînements de précision

Les réducteurs REDEX de la série KRP/KRPX ont été spécifiquement développés pour les entraînements de haute précision pignons-crémaillères (ou pignons-couronnes), destinés aux machines-outils. Ils permettent ainsi de garantir une très grande précision de positionnement grâce à l’engrènement très précis des dents sur le segment de la couronne dentée. La grande rigidité des réducteurs est bien sûr essentielle à la précision globale du système d’entraînement. Dans de nombreux cas, ces réducteurs sont également utilisés comme entraînements doubles de positionnement de haute précision. Ils sont alors couplés électriquement l’un avec l’autre en maitre-esclave pour supprimer 100% des jeux d’engrènement, par exemple sur des fraiseuses à portique.

L’application décrite ici, présente deux autres avantages : la conception monobloc des boîtiers de réducteurs KRPX de Redex empêche la pénétration de copeaux. Les dimensions très compactes du réducteur cubique, permettent de les monter directement sur le bâti de la table rotative sans aucun besoin de supports de montage supplémentaires.

Une bonne coopération et un résultat parfait

Les concepteurs de MSB et Redex ont collaboré étroitement à l’élaboration de la commande du plateau pivotant. Comme l’indique Jürgen Enders, Responsable de conception chez MSB : « Redex nous a beaucoup aidé quant au choix des composants et à la planification du projet ». Entre-temps, le système de palettes (table rotative comprise) a été installé en Chine, conjointement avec le centre d’usinage à grande vitesse. L’usine produit des nervures d’ailes avec une productivité et une précision élevée et contribue ainsi à l’approvisionnement rapide des clients de l’industrie aéronautique en éléments structurels de haute qualité. MSB a également mis en œuvre de grandes tables rotatives à entraînement par pignon et crémaillère de Redex dans d’autres projets similaires.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.