Cette nouvelle technologie doit, à terme, emmener la fabrication additive métallique vers une production en série.

De multiples avantages

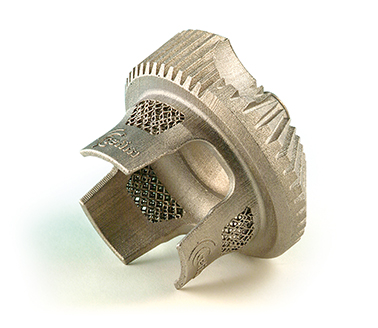

Cette méthode présente plusieurs avantages par rapport à la fusion laser. Ainsi, l'impression 3D Métal autorise l'empilage de pièces dans le volume de travail, et donc la fabrication d'une plus grande quantité dans le même lot. Si l'on y ajoute des temps de cycle plus courts, la productivité s'en trouve sensiblement accrue. Autre atout : l'impression 3D Métal peut traiter des pièces sans exiger de supports spécifiques durant leur fabrication, quelle que soit l'inclinaison des surfaces. Ceci induit un gain économique significatif sur la phase de finition, avec un coût de reprise en usinage limité, ainsi que sur la conception et la mise en œuvre. Globalement, le coût de fabrication peut diminuer d'un facteur de deux à cinq par rapport à la fusion laser.

En outre, l'impression 3D métal offre des précisions géométriques et dimensionnelles ainsi qu'un état de surface sensiblement meilleurs que ceux obtenus par fusion. Et surtout, elle est potentiellement accessible à tous les matériaux frittables, soit à quasiment tous les métaux, dont le cuivre et les aciers à outil ou fortement alliés. La technologie est d'ores et déjà bien maîtrisée pour le titane, les inox 316L et 17-4PH et le sera dès la fin 2017 pour l'inconel et le cuivre.

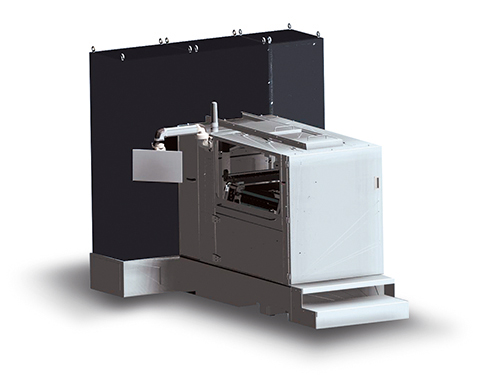

" Le Cetim figure parmi les acteurs phares contribuant au développement de la fabrication additive métal. Pour diffuser cette technologie et en favoriser le succès, nous déployons un accompagnement qualifié auprès des PME, une mise à disposition poussée de savoir-faire et technologies, une activité R&D pointue et une expertise partagée auprès de tous les acteurs de l'écosystème. Cette nouvelle machine va nous permettre d'explorer son potentiel d'évolution au travers d'études de faisabilité et d'autres prestations proposées aux industriels. " déclare Benoît Verquin, Chef de projet en fabrication additive au Cetim.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.