Comment abordez-vous l’émergence de l’Internet industriel des objets chez Analog Devices ?

Philippe Reiber : L’Internet industriel des objets (IIoT) n’a pas uniquement pour objectif de rendre les systèmes et les processus existants plus rapides, plus efficaces ou plus précis : son déploiement exige l’adoption de technologies différentes et originales. À titre d’exemple, des fonctions telles que la maintenance prédictive (Condition-based Monitoring — CbM) et des systèmes comme les véhicules autonomes ou les robots collaboratifs (cobots) qui n’avaient jamais été utilisés dans les usines sont des éléments essentiels de l’Internet industriel des objets. En numérisant et en interconnectant les tâches exécutées dans les usines, l’Internet industriel des objets soulève également des exigences inédites à propos des équipements et des processus de sécurité ou de la protection des données.

Depuis sa création en 1965, Analog Devices développe des solutions de conversion analogique-numérique conçues pour détecter, mesurer, interpréter, connecter, alimenter et sécuriser les signaux transmis — une mission pleinement en phase avec les exigences des entreprises qui appliquent le concept de l’Internet industriel des objets.

Comment une société comme Analog Devices peut-elle favoriser la création d’une infrastructure d’automatisation industrielle de nouvelle génération inspirée par l’Internet industriel des objets ?

Brendan O’Dowd : Analog Devices n’est pas un fabricant de semiconducteurs tout à fait comme les autres : nous repoussons sans cesse les limites de la technologie microélectronique et du silicium en investissant massivement dans les logiciels, l’expertise système et la connaissance sectorielle sur les principaux marchés où nous sommes implantés. Cette approche permet à la fois de relever les défis que rencontrent nos clients au niveau système et de les aider à obtenir les résultats escomptés. Cette démarche se reflète dans la structure inhabituelle d’Analog Devices. En effet, l’entreprise n’est pas organisée de façon traditionnelle, par lignes de produits. A contrario, les employés en contact avec les clients opèrent dans des divisions orientées « technologie » ou « marchés » :

- les divisions « technologie » disposent d’une solide expertise de domaines tels que le traitement du signal, la détection ou la gestion de l’énergie ;

- les divisions « marché » abordent les besoins applicatifs des clients (maintenance prédictive ou robotique, par exemple) selon une approche « système » ; elles les aident à intégrer les produits et systèmes d’Analog Devices et de ses partenaires au sein d’une solution performante.

En d’autres termes, Analog Devices peut accompagner les entreprises qui envisagent de déployer l’Internet industriel des objets en développant et déployant des applications telles que la maintenance prédictive de machines industrielles, ou en remplaçant les chariots élévateurs traditionnels par des véhicules autonomes. Nous pouvons également aider ces entreprises à prendre les dispositions appropriées pour assurer la sécurité de leurs employés, ainsi que protéger les données connectées en réseau. Ces mesures vont de pair avec l’introduction des nouvelles technologies associées à l’Internet industriel des objets.

Quelles sont la vision et la stratégie d’Analog Devices pour ce secteur industriel ?

Philippe Reiber : L’IIoT repose sur la volonté d’améliorer la productivité en numérisant l’ensemble de la chaîne des opérations industrielles, ainsi que sur le développement d’informations pertinentes (insights) issues de données numériques. En outre, les nouvelles possibilités technologiques aident les fabricants à extraire davantage de valeur des investissements qu’ils ont consacrés aux équipements d’automatisation industrielle.

La prolifération de capteurs microélectroniques très compacts et hautement performants, à laquelle s’ajoute une connectivité pervasive, génère un impressionnant volume de données relatives aux performances des machines et des processus. Les nouvelles applications d’analyse des données, qu’il s’agisse de la surveillance de l’état des machines ou de la maintenance préventive, disposent plus que jamais d’un formidable potentiel. Parallèlement, l’utilisation croissante de fonctions électroniques programmables, matérielles ou définies par logiciel, permet d’accélérer la reconfiguration des outils et des processus utilisés dans les usines. En résumé, l’usine de demain sera plus productive et automatisée,,plus agile et réactive à la demande, plus sûre, et mieux protégée.

Analog Devices accompagne ces développements au moyen de technologies adaptées aux domaines suivants : détection (capteurs), connectivité à haut débit, entrées/sorties définies par logiciel, protection des données et systèmes de sécurité. En outre, la Société aide ses clients à les intégrer dans des systèmes complets.

Quelles nouvelles technologies intelligentes pour les réseaux Ethernet industriels ?

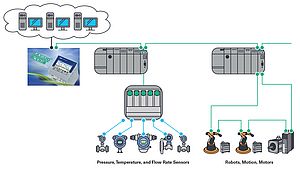

Brendan O’Dowd : La prolifération des capteurs installés d’un bout à l’autre des usines et des sites industriels génère d’abondants flux de données produites en temps réel. Les protocoles de communications historiques tels que les boucles de courant de 4 à 20 mA qui relient les nœuds de capteurs et les automates programmables industriels (PLC) cèdent la place à des variantes industrielles ultrarapides du protocole Ethernet, ce qui autorise un niveau d’intégration croissant entre l’infrastructure des technologies opérationnelles (OT — Operational Technologies) de l’usine et les technologies de l’information (TI) de l’entreprise.

Pour faire face aux besoins inédits des environnements industriels en matière de transfert de données à haut débit, les équipementiers doivent anticiper le déploiement de leurs systèmes pour qu’ils puissent prendre en charge non seulement les protocoles Ethernet industriels historiques de type PROFINET® ou EtherCAT, mais également le mode TSN, nouvelle déclinaison « sensible au temps » (Time-Sensitive Network) d’Ethernet.

Nous sommes convaincus que la colonne vertébrale de la future connectivité industrielle sera « sensible au temps ». En effet, si différents protocoles Ethernet industriels sont actuellement en service dans les usines, la normalisation autour de la variante TSN apportera des avantages considérables. Par conséquent, les fabricants qui souhaitent que les investissements qu’ils consacrent à leur réseau s’inscrivent sur le très long terme ont tout intérêt à spécifier des solutions « compatibles TSN » au côté des améliorations prévues par leur feuille de route.

Pour accompagner la transition vers l’Ethernet industriel et, à terme, vers les réseaux sensibles au temps, Analog Devices propose une plateforme Ethernet qui permet aux systèmes de basculer entre deux protocoles Ethernet sans modification de la conception matérielle. Les fabricants d’équipements industriels disposent ainsi de la souplesse indispensable pour satisfaire différents clients avec un produit basé sur une plateforme unique.

Ce n’est pas tout : les produits d’Analog Devices embarquent déjà les fonctionnalités TSN et sont régulièrement perfectionnés pour prendre en charge les nouvelles fonctionnalités à mesure de leur disponibilité.

Les entreprises industrielles doivent également réfléchir à la protection des données dans le cadre de l’installation d’un réseau Ethernet dans leurs usines. La vulnérabilité des réseaux Ethernet industriels diffère sensiblement de celle des anciens systèmes qui utilisent une boucle de courant de 4 à 20 mA : une attaque lancée contre un nœud 4 à 20 mA expose uniquement l’appareil immédiatement connecté à ce nœud. En revanche, une attaque visant un nœud Ethernet expose potentiellement l’ensemble du réseau à différentes menaces, applications malveillantes (malware) ou intrusions. Des technologies robustes de protection des données doivent être mises en œuvre pour que les usines bénéficient des avantages du haut débit sans risque accru pour l’intégrité ou la continuité de leurs activités.

L’optimisation de la sécurité implique une vision « système », de préférence à une approche centrée sur les exigences d’un appareil ou d’un point de connexion (endpoint) particulier. La sécurité peut être assurée de différentes manières d’un bout à l’autre du système, que ce soit au niveau des appareils en périphérie de réseau, des contrôleurs ou des passerelles, ou à d’autres endroits en amont dans la pile. Avant de focaliser leur attention sur la manière d’aborder les différents organes du réseau (« how »), les ingénieurs responsables de la spécification des systèmes doivent se concentrer sur des questions telles que l’emplacement (« where ») et le coût (« how much »). Ils doivent à la fois tenir compte du niveau de menace à chaque « endpoint » et du coût induit par la lutte contre ladite menace, l’objectif étant d’ajouter une couche de sécurité efficace tout en faisant le minimum de concessions sur le plan de la consommation d’énergie, des performances et de la latence. Une approche par couches garantit une posture de sécurité globalement supérieure. Les fabricants ont tout intérêt à investir du temps et des ressources — en interne ou en s’appuyant sur un partenaire comme Analog Devices — en faveur d’une approche système qui prolonge l’expertise en sécurité au-delà de la machine.

Maintenance prédictive : quelle technologie utiliser pour assurer un fonctionnement continu ?

Philippe Reiber : En fait, la maintenance prédictive ne doit pas uniquement servir à contrôler le bon fonctionnement d’une machine : cette technique doit également veiller à en assurer le bon fonctionnement en continu et avec un rendement maximum. Pour atteindre ce double objectif, la technologie de détection à base de microsystèmes électromécaniques (MEMS) revêt une importance capitale dans la mesure où elle permet de développer de nouveaux types de capteurs compacts et robustes, capables de mesurer des vibrations et des mouvements avec un très haut niveau de précision. À titre d’exemple, les accéléromètres large bande et à faible niveau de bruit conjuguent la précision et l’exactitude requises pour identifier des changements minimes dans la signature vibratoire d’une machine. Associés à des logiciels d’analyse des données collectées par les capteurs, ces circuits permettent aux opérateurs d’équipements de localiser la source d’une défaillance potentielle bien avant qu’elle ne se produise, et ainsi de prendre au moment idoine les mesures de maintenance qui s’imposent.

La surveillance de l’état des machines ne se limite pas au paramétrage classique effectué en usine. Les équipements industriels mobiles ou pilotés à distance peuvent utiliser une connexion sans fil pour transmettre des informations de diagnostic ou signaler l’état opérationnel à un contrôleur central. Enfin, l’alimentation électrique à partir d’une batterie ou d’une source d’énergie intermittente telle que l’énergie solaire nécessite une solution de détection très basse consommation qu’Analog Devices peut fournir à ses clients.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.