Lenze, spécialiste de l'automatisation centrée sur le mouvement (« Motion Centric Automation ») travaille pour et avec ses clients pour créer des produits et des packages mécatroniques innovants, des systèmes performants composés de matériels et de logiciels pour l'automatisation des machines, ainsi que des services de numérisation.

Améliorer l’ergonomie d’un poste en réduisant les déplacements des opérateurs

C’est pour son poste emballage des petits colis que Lenze a identifié un besoin d’amélioration de l’ergonomie. En effet, le poste comportait beaucoup de déplacements et un port de charge répété de colis, avec des mouvements pouvant entraîner des TMS (troubles musculosquelettiques). Au total, il s’agissait d’environ 100 colis par opérateur et par jour.

Afin d’améliorer l’ergonomie en même temps que la productivité de ce poste, l’entreprise a décidé d’intégrer un robot mobile autonome (AMR) pour prendre en charge le transport de produits finis entre le poste d’emballage et la station de stockage avant expédition. Le robot devait pouvoir parcourir en toute autonomie près de 5 km par jour, soit 100 km par mois environ. Olivier Regnier, directeur de la logistique chez Lenze, explique que « l’emballeur devait, à chaque colis, prendre le carton et le porter pour le déposer sur une palette située à côté du poste. Notre but était de simplifier son travail : en s’occupant du transport des colis, le robot mobile permet à l’emballeur de ne plus perdre de temps à quitter son poste ».

Le choix s’est porté sur un AMR MiR200, équipé d’un convoyeur motorisé. Pour ce projet, Lenze a travaillé avec l’intégrateur CJL Pack et le distributeur HMI-MBS. La mise en place de la solution a duré un an, du début de la rédaction du cahier de charge à la mise en route de l’installation.

Un choix guidé par la simplicité et la sécurité

Lenze a choisi de s’orienter vers les solutions MiR en raison de la simplicité de mise en œuvre du robot mobile, avec notamment le mode d’apprentissage de l’environnement de la machine. Contrairement aux AGV classiques, le robot mobile ne se contente pas de suivre un parcours prédéfini à l’avance. Il s’adapte en temps réel à l’environnement immédiat.

Avec des capteurs et sa caméra 3D intégrés, le MiR200, est capable d’identifier son environnement et d’emprunter le chemin le plus efficace vers sa destination, et cela, en contournant soigneusement les obstacles et les personnes présents sur le site.

Le robot n’a besoin que d’un point de départ et d’un point d’arrivée, et calcule un nouvel itinéraire en fonction de la configuration immédiate de l’usine.

Un fonctionnement simple pour des bénéfices immédiats

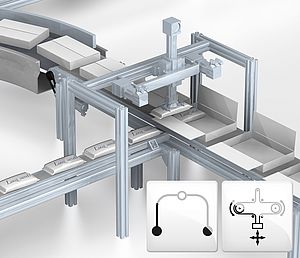

Le MiR200 est équipé d’un convoyeur motorisé, synchronisé avec un système automatisé constitué de plusieurs stations motorisées de dépose et de prise.

Dès lors qu’un carton est emballé et prêt, le robot reçoit d’information et se dirige vers la station d’emballage. Le système détermine la taille du carton, et le carton est alors chargé sur le robot par le convoyeur motorisé. Le robot se déplace ensuite vers le point de dépose, et dès qu’il est en position, le convoyeur est activé : le carton est à ce moment-là déposé sur une station où les cartons sont consolidés avant expédition.

Le cycle complet comprenant le déplacement, l’analyse du carton, la saisie du carton et le transport, dure entre 2 et 4 minutes. Le MiR200 fonctionne sans interruption en équipe de 2x8 heures, entre 6h et 21h, et parcourt en moyenne 5 km par jour.

Concernant la gestion des batteries, l’installation a été programmée de manière à ce que le robot se rende de façon autonome sur sa station de charge, dès que le niveau des batteries passe au-dessous de 30%. Par ailleurs, Lenze utilise les temps de pause pour remettre en charge le robot, de telle sorte, qu’il est disponible continuellement entre 6h et 21h dès qu’il est sollicité, sans avoir à se préoccuper d’un changement de la batterie.

Lenze a pu vite observer des bénéfices. « Nous avons pu constater une amélioration de la productivité sur les postes concernés de l’ordre de 10 à 15%. Ceci dû au fait que le robot évite beaucoup de déplacements inutiles aux opérateurs et limite également les ports de charge de l’ordre de 2000 kg par jour », souligne Olivier Regnier.

Le robot a d’ailleurs très bien été accepté par les employés. « Nous avions déjà sur le site des robots autonomes de type AGV. De plus, la fiabilité de fonctionnement du robot MiR, et plus largement de l’installation, ont rendu l’acceptation du robot très facile. »