Kenter fait partie d’Alliander, le plus grand opérateur réseau des Pays-Bas. La société fournit de l’énergie et des solutions de mesure innovantes à un large éventail d’entreprises, allant de la petite boulangerie familiale à la multinationale de l’industrie chimique, en passant par les centres de données d’une grande société informatique et des constructeurs internationaux de véhicules électriques, parmi ses plus de 30 000 clients.

Les deux principaux services de l’entreprise sont, d’une part, la fourniture d’énergie - en collaborant avec ses clients pour que leurs installations de moyenne tension fonctionnent de manière fiable et sûre (Kenter assure également l’installation, la location et la maintenance d’installations moyenne tension), d’autre part, les services de mesure - Kenter utilise des compteurs et des applications sécurisées telles que Meetdata.nl pour mesurer et fournir un aperçu de la consommation d’énergie de ses clients, ce qui est crucial à une époque où les entreprises cherchent à optimiser leur consommation d’énergie, afin de lutter contre le changement climatique.

Kenter dispose d’une équipe de 300 spécialistes, qui travaillent 24 heures sur 24 pour maintenir en ligne les opérations de leurs clients. Elle inclut une équipe d’ingénieurs de terrain chargés de veiller à ce que leurs clients bénéficient d’une alimentation électrique sûre et fiable. « Nos clients sont issus de nombreux secteurs et affichent des tailles très variables, mais ils ont tous une chose en commun : un besoin d’énergie pour conduire leurs opérations, » déclare Dirk Kwik, chef d’équipe entretien et maintenance chez Kenter. « Nos techniciens s’attachent à identifier les problèmes et à les résoudre aussi rapidement et aussi sûrement que possible, afin de perturber au minimum les activités de nos clients et d’éviter de coûteux arrêts non-planifiés ».

Entretien programmé

Une partie de l’offre d’assistance de Kenter à ses clients consiste en des cycles de maintenance programmée, généralement tous les 3, 5, 6 ou 10 ans, selon les besoins, afin de garantir le bon déroulement des opérations. Au cours de la maintenance programmée, Kenter cherche à coordonner une série de travaux afin de minimiser les perturbations pour le client. Cela inclut la vérification de décharge partielle.

La décharge partielle est une décharge électrique qui ne comble pas complètement l’espace entre deux conducteurs, et qui peut se produire dans les équipements électriques moyenne et haute tension. Le phénomène se produit sur des équipements tels que les lignes à haute tension, les transformateurs, les turbines, les bus-barres à l’intérieur des armoires, etc. Le problème se pose généralement dans les installations de production d’électricité, les réseaux de transmission et les réseaux de distribution.

Il existe quatre types de décharges que l’on trouve habituellement dans les systèmes électriques de moyenne et haute tension : décharge à arc - décharge électrique prolongée produite par la rupture électrique d’un gaz, décharge « corona » - la décharge par effet couronne (« corona ») correspond à une décharge directement dans l’air à proximité d’arêtes vives en surface du conducteur, décharge de surface - une décharge qui se déplace le long de la surface de l'isolant, décharge de vide (interne) - fréquemment causée par un défaut dans l’isolation solide des câbles, des traversées, de l’isolation de la jonction de l’installation de gaz, etc.

Généralement causée par un défaut mineur entraînant des milliers de mini-décharges répétitives, une décharge partielle s’amplifie avec le temps. Elle peut avoir de nombreux effets néfastes sur les équipements du fait de dommages mécaniques, thermiques et chimiques causés aux isolants et aux conducteurs. Ceux-ci peuvent avoir des répercussions importantes sur la sécurité, l’efficacité et les coûts.

Identifier une décharge partielle

Auparavant, pour réaliser un contrôle de décharge partielle, Kenter utilisait des méthodes de mesure électrique reposant sur des outils comme des oscilloscopes, pour identifier les zones de problèmes potentiels, localisées en premier lieu grâce aux sens et à l’instinct des opérateurs prenant en compte les bruits et les odeurs. Toutefois, ces méthodes étaient lentes, nécessitaient une formation importante et le résultat souhaité était parfois le fruit du hasard. Par conséquent, Kenter cherchait une nouvelle manière d’aider à détecter et à localiser rapidement et précisément les décharges partielles.

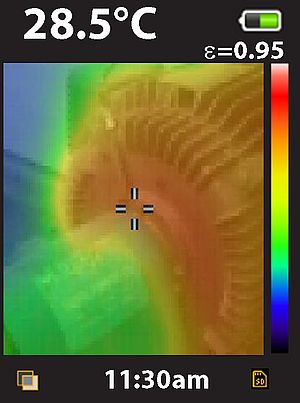

Après des recherches initiales sur ordinateur, suivies d’un essai de l’équipement par l’équipe, Kenter a choisi le Fluke ii910. L’appareil est portatif et utilise un ensemble de microphones intégrés pour convertir les signaux acoustiques dans la gamme audible et ultrasons, en une image visuelle claire, ou une image acoustique SoundMap à l’écran.

Les employés apprécient la facilité d’utilisation, la rapidité et la précision de ce nouvel outil. L’ii910 permet aux ingénieurs de scanner rapidement l’équipement électrique d’un client à une certaine distance de sécurité, alors même que cet équipement est opérationnel, et le kit met immédiatement en évidence visuellement toute zone de décharge partielle. L’image peut être rapidement analysée pour identifier le type de décharge partielle, ce qui permet à l’équipe de réaliser la maintenance appropriée. « Pouvoir scanner toute une installation en une seule fois change vraiment la donne en termes de rapidité pour identifier un problème de décharge partielle », ajoute Martin Damen, ingénieur technique en chef chez Kenter. « Avec l’image, il est facile d’identifier la décharge et de régler le problème ».

Les clients, les employés et la direction y ont tous vu des avantages depuis que l’équipe a adopté le ii910. Celui-ci a largement permis à l’équipe de maintenir en ligne les opérations de ses clients. Par exemple, un examen récent sur le site d’un client à l’aide du ii910 a permis de mettre en évidence une décharge partielle qui se produisait sur une installation de commutation. Elle n’aurait peut-être pas pu être détectée auparavant, car il n’y avait ni odeur, ni son distinctif lors de l’examen intermédiaire et, étant donné qu’aucun problème n’avait été signalé, le client était réticent à interrompre ses opérations pour une évaluation à l’aide d'un oscilloscope. Demeuré inconnu, ce problème aurait pu avoir des conséquences importantes, avec notamment un risque de défaillance de l’appareillage de commutation. Le coût de remplacement de l’appareillage de commutation pouvait atteindre les 30 000 euros, sans compter le risque pour la réputation du client, qui aurait été confronté à des délais serrés, du fait de l’interruption de son activité. La ii910 a permis d’éviter ce problème.

L’outil a également permis à la direction de déployer ses équipes de manière plus efficace. La complexité d’utilisation de l’oscilloscope impliquait un temps de formation important pour les ingénieurs, alors que la rapidité de formation pour cet appareil signifie que 18 ingénieurs sont désormais pleinement compétents, et qu’une formation supplémentaire en ligne est en cours de déploiement au sein de toute l’équipe nationale d’ingénieurs.

L’avenir

Kenter a acheté cinq ii910 à ce jour, et l’outil sera à l’avenir un élément clé des programmes de maintenance programmée. « Les ii910 ont un impact positif sur le terrain. Les ingénieurs sont pleinement confiants pour utiliser l’équipement, identifier les problèmes de décharge partielle et entreprendre la maintenance appropriée » , commente Dirk Kwik. « Ces appareils font une réelle différence en minimisant les arrêts non programmés, et en permettant de maintenir en ligne les opérations de nos clients. Nous étudions actuellement d’autres produits Fluke pour voir comment ils pourraient encore améliorer le service que nous proposons à nos clients... Ce que nous prenons très au sérieux chez Kenter. »