La hausse des ventes de véhicules électriques va de pair avec l’apparition de nouveaux modèles et une amélioration de la facilité d’utilisation et de l’autonomie. Le marché, poussé par la législation environnementale, s’oriente vers des véhicules électriques toujours plus nombreux et plus abordables. En augmentant leur production, et donc en livrant plus de véhicules, tout en réalisant des économies d’échelle, les constructeurs automobiles répondent à ces deux exigences.

Or, l’industrie automobile sait fabriquer de gros volumes. La demande porte désormais sur la fabrication d’un grand nombre de batteries d’une puissance et d’une capacité adaptées aux véhicules électriques : jusqu’à 100 kWh et plus.

Qualité, échelle et économie

Les usines de grosses batteries se multiplient pour répondre à la demande croissante de la part non seulement de l’industrie automobile, mais aussi d’autres projets d’énergie verte, comme le stockage d’énergie de réseau. L’automatisation du processus de A à Z est liée à la volonté des fabricants de batteries d’augmenter les volumes, de réaliser des économies d’échelle et de garantir une qualité constante grâce à la répétabilité. L’objectif est de maximiser la capacité et les performances des batteries, notamment en termes d’autonomie, une caractéristique qui fait la différence auprès des consommateurs. La qualité est également essentielle pour garantir la sécurité des batteries.

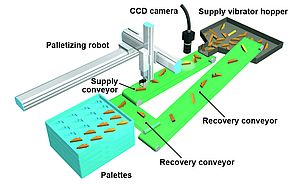

Les usines sont souvent immenses, en raison du volume de stockage d’énergie à grande échelle qu’elles produisent en continu. Des véhicules à guidage autonome y sont fréquemment utilisés pour transporter les matériaux et les composants lourds sur de longues distances, tandis que l’automatisation sur mesure et les robots articulés sont largement déployés pour gérer des processus tels que la préparation des composants actifs, la fixation des électrodes, l’assemblage des cellules et la fabrication des modules et des blocs-batteries.

Les cellules sont combinées pour former des modules, eux-mêmes intégrés dans des batteries, si bien que les processus de production impliquent souvent de saisir et placer les composants avec précision, avant les connexions électriques. Ces opérations peuvent être réalisées manuellement ou à l’aide d’autres équipements automatisés.

Étape après étape, l’assemblage devient de plus en plus volumineux et lourd. Un module complet de batterie prismatique pour véhicule électrique peut atteindre 30 à 40 kg, ce qui contraint les ingénieurs process à automatiser la manipulation, le test et l’emballage des modules en fin de ligne de production. La précision de placement est extrêmement importante au moment du test de fin de ligne, car les bornes du module doivent être correctement alignées avec les connexions électriques du système de test. Il en est de même lors du transfert du module du système de test vers le bloc-batterie, en vue du raccordement électrique final. Sans pour autant négliger la rapidité, essentielle à la productivité.

Une automatisation à la fois précise et abordable

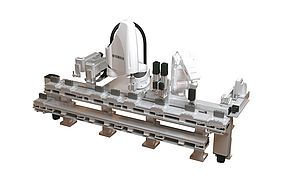

Les robots Scara disponibles sur le marché combinent une charge utile élevée et un mouvement contrôlé à haute vitesse capable de positionner les pièces avec une précision de 0,05 mm sur le plan x-y et de 20 microns (20 µm) sur l’axe z. Ils constituent ainsi une solution rentable et techniquement avancée pour déplacer et positionner des composants de batterie lourds et volumineux, comme les cellules lithium-ion prismatiques. La série Yamaha YK1200X en est l’exemple, avec son robot Scara standard d’une charge utile de 50 kg, capable de déplacer des objets à une vitesse maximale de 7,5 m/s sur l’axe x-y.

C’est ce modèle qui a été choisi pour créer Hero (pour Heavy Exact Rapid Operator), une solution qui automatise entièrement les processus de test et d’assemblage des modules de batteries prismatiques en fin de ligne. Une démonstration illustre les opérations de soulèvement, de déplacement et de positionnement, à grande vitesse, de modules de 35 kg, et ce, avec une grande précision, en associant le robot Scara de Yamaha à une technologie sur mesure, afin d’améliorer la productivité.

Une solution de manutention créée spécifiquement pour les batteries

Le dispositif s’accroche à chacun des quatre points de levage situés à l’extérieur du module, permettant ainsi de le soulever, déplacer et faire pivoter en toute sécurité et jusqu’à 360 degrés, pour une orientation et un positionnement corrects.

Les modules contrôlés sont retirés du système de test et placés dans leur position finale, dans l’accumulateur, en vue du raccordement électrique et de l’assemblage final.

Les impératifs d’automatisation en fin de ligne peuvent varier énormément selon les fabricants et les modèles de batteries, ou le type de véhicule. Les modules doivent parfois être positionnés avec précision par rapport aux connecteurs du système de test ou lors de l’assemblage final. En revanche, l’installation de cartes de circuits imprimés, comme le système de contrôle des batteries d’accumulateurs (BMS), le câblage et les connexions électriques, ainsi que la fermeture et l’étanchéité du boîtier au moment de l’assemblage final, restent des opérations manuelles. Grâce aux robots SCARA, l’automatisation répond à toutes ces problématiques. Le positionnement des modules doit être correct dans le bloc-batterie avec l’YK1200X, muni d’un accessoire de manutention personnalisé, avant le câblage et l’assemblage finaux, qu’ils soient manuels ou automatisés.

Un espace optimisé

Grâce au bras de 1,2 mètre de l’YK1200X, cette solution montre comment les modules de batterie qui ne valident pas les tests électriques peuvent être écartés du processus de fabrication et placés dans une zone séparée pour être examinés et réparés.

La portée supérieure et la cinématique du robot Scara permettent de déplacer les modules vers l’un des trois emplacements, afin qu’ils soient testés, assemblés et réparés, et ce, dans quelques mètres carrés seulement. Une grande usine peut ainsi abriter plusieurs cellules d’assemblage de ce type et en ajouter à tout moment pour augmenter son volume de production si nécessaire. L’YK1200X est solidement fixé sur le châssis sur mesure. L’automatisation de fin de ligne est alors particulièrement compacte.

Nécessité d’augmenter la production et la productivité

Les usines de batteries hautement automatisées sont l’un des maillons de la transition vers la mobilité électrique. Seule l’augmentation de la production et de la productivité pourra permettre de livrer le nombre de véhicules électriques nécessaires et à des prix abordables pour le marché de masse. L’automatisation standard, par exemple avec des robots Scara, est une option économique, perfectionnée et éprouvée, grâce à une portée et une charge utile adaptées aux processus de fin de ligne.

Yamaha met à disposition des fabricants de batteries automobiles la vitesse et la flexibilité de ses robots industriels pour prendre et placer des modules de batterie lourds, à grande vitesse et avec une grande précision, en fin de ligne de production.