L'une des approches les plus simples et les moins coûteuses pour réduire les émissions de gaz à effet de serre consiste à réduire le gaspillage. L'air comprimé est largement utilisé dans les installations de production du monde entier. Environ 10% de la consommation d’énergie d’une usine de production est utilisée par les compresseurs d'air. La moyenne du secteur est également de 10% ; étant donné la part importante de consommation que cela représente, c'est un bon point de départ pour tenter de réduire la consommation.

Utilisation d'air comprimé

Dans les usines de production de boissons, il peut y avoir plusieurs compresseurs, reliés entre eux par des conduites acheminant l'air comprimé dans différentes zones de production. L'air comprimé sert à déplacer des produits, à faire fonctionner des outils pneumatiques ainsi qu’à pomper des liquides à des fins diverses, pour les chaînes de production, le conditionnement et le nettoyage.

Dans les brasseries, différents types de gaz comprimés sont utilisés pour les processus de brassage, de fermentation et de mise en bouteille. L'air comprimé augmente les niveaux d'oxygène pour achever le processus de fermentation bactérienne, les compresseurs d'air réduisent l'oxygène résiduel lors de la mise en bouteille, et les bouteilles sont rincées avec du dioxyde de carbone avant d’être remplies de bière à l'aide de systèmes pneumatiques. Ces systèmes sont plus sujets aux fuites étant donné que les brasseries fonctionnent dans des environnements relativement chauds. Les fuites sont indésirables pour deux raisons. Premièrement, l’énergie gaspillée, et deuxièmement, l'air comprimé doit être purifié et filtré pour garantir la sécurité et maintenir le point de rosée sous pression adéquat pour empêcher la croissance microbienne.

Fuites au niveau du compresseur

Dans une grande installation de production de boissons, le système de génération d’air comprimé peut s'étendre sur plusieurs dizaines de mètres, voire plus, avec des conduites traversant plusieurs systèmes opérationnels. Les problèmes d'un système d'air comprimé peuvent survenir n'importe où dans ces conduites, notamment au niveau du compresseur, du sécheur d'air, de la conduite principale, des différentes brides et vannes du système de nettoyage, de la machine à sirop ou du mélangeur de CO2, sans oublier certains systèmes de convoyage et équipements pneumatiques.

Une grande usine de produits alimentaires et de boissons en Allemagne rapporte que la consommation d'énergie de ses systèmes d'air comprimé représentait un coût de 300 000 euros en 2021. On estime qu’en l’absence totale de maintenance, les pertes dues aux fuites dans le réseau sont de l’ordre de 25 à 30%.

Pour l'usine en question, la mise en place d'un programme de maintenance sur ces bases devait permettre d’économiser 120 000 à 150 000 euros par an. Évidemment, même si c’est souhaitable, il est très improbable qu'une usine parvienne à éliminer 100% des fuites de son système d'air comprimé. L'objectif des bonnes pratiques est de limiter les pertes d’énergie dues aux fuites à un niveau situé entre 8% et 15%, et pour les meilleures pratiques cet objectif se situe entre 6% et 8%.

Comment localiser les fuites sonores mais invisibles

La détection et l’élimination des fuites d'air comprimé peut se traduire par d'importantes économies d'énergie et par une réduction considérable des émissions de gaz à effet de serre. Dans certaines installations de production de boissons, la recherche et la réparation des fuites a permis de réduire de 30% la consommation d'air comprimé. En ce qui concerne les fuites d'air comprimé et de gaz, le seul fait de les localiser représente la moitié du travail. C’est pourquoi cette tâche est historiquement restée tout en bas de la liste des tâches à effectuer par les équipes de maintenance. Ces fuites créent des sifflements aigus à des fréquences qui peuvent se situer au-delà du spectre audible humain, et même si ces fréquences se trouvent dans le spectre audible, elles peuvent s’avérer très difficiles à entendre dans l’environnement sonore d’une installation de production en fonctionnement.

Grâce aux récents développements de la technologie de détection de fuites d'air comprimé, le technicien n’a plus besoin d'entendre le son des fuites. En effet, aujourd'hui ces fuites peuvent être visualisées à distance grâce à l'imagerie acoustique.

La technologie d'imagerie acoustique fait appel à une matrice de microphones ultrasensibles, qui permet aux équipes de maintenance de localiser, rapidement et avec précision, les fuites d'air et de gaz dans un système d'air comprimé, et cela même dans les environnements les plus bruyants. Un système d’air comprimé typique peut être scanné en une seule journée, sans interrompre la production ni mettre inutilement les techniciens en danger.

Recherche de fuites

Au-delà du compresseur lui-même, les équipements suivants peuvent également être à l’origine de gaspillage d'air comprimé, de gaz et d'énergie, et doivent être examinés en priorité lors de la recherche de fuites d'air comprimé ou de gaz.

Générateur de vapeur (photo 1) : Il présente des fuites dans le purgeur de vapeur. La vapeur coûte cher à produire et ce genre de système est souvent difficilement accessible.

Régulateur de commande pneumatique (photo 2) : Il s'agit d'un régulateur d’air comprimé servant à la commande pneumatique, installé au-dessus d'une vanne de traitement. Le boîtier avec la fuite est un clapet anti-retour. Le joint entre les deux surfaces de montage s'est rompu, ce qui fait que le dispositif n'évacue pas la pression excessive, mais fuit tout simplement.

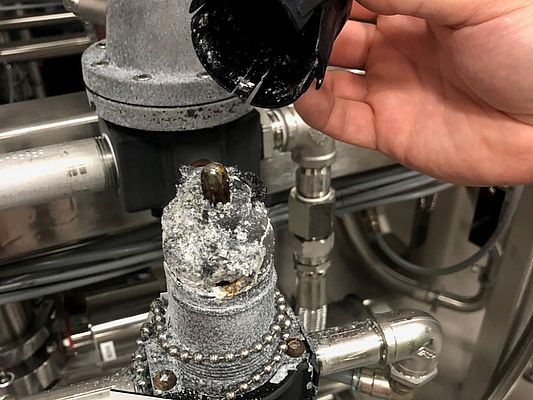

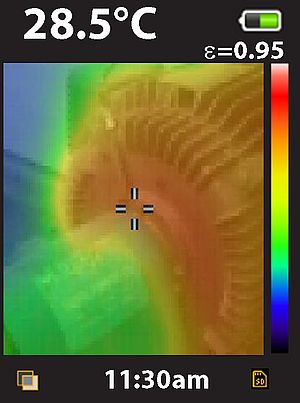

Régulateurs de pression (photo 3) : Il s'agit d'un régulateur de pression gravement corrodé et qui ne fonctionne plus. Ce régulateur faisait partie d'un équipement utilisant de l'air comprimé, de l'azote et du dioxyde de carbone. Ce n'était pas le premier régulateur de pression à tomber en panne à cet endroit. Une petite fuite de dioxyde de carbone à proximité était à l'origine de la corrosion et de la défaillance des régulateurs.

Réduire les déchets et les émissions de gaz à effet de serre

L'utilisation d'équipements d'imagerie acoustique permet aux fabricants de réduire le gaspillage d'énergie et de diminuer les émissions de gaz à effet de serre, en identifiant rapidement les fuites. Ces outils peuvent également être utilisés une fois les fuites réparées pour contrôler les réparations et vérifier qu'il n'y a pas de nouvelles fuites dans le système. Les équipes de maintenance sont essentielles à l’efficacité des opérations et elles peuvent contribuer à réduire les coûts énergétiques en mettant en place de programmes de maintenance efficaces.