DS Smith, l'un des principaux fournisseurs de solutions d'emballage durables, de produits en papier et de services de recyclage dans le monde entier, avait besoin de mettre à niveau une solution de contrôle en fin de ligne qui automatiserait un processus à forte intensité de main-d’œuvre par une solution offrant une plus grande précision et des capacités de mesure en temps réel.

Ils se sont tournés vers une solution de Sick Sensor Intelligence, avec une plateforme 3D de Microsoft Azure et le logiciel d'intelligence artificielle développé par Neadvance.

Vue d'ensemble

La société DS Smith fabrique des emballages en carton durables qui améliorent l'efficacité du transport et du stockage, renforcent la présentation au détail et augmentent les ventes de produits pour ses clients du monde entier. L'entreprise, dont le siège est à Londres, joue un rôle essentiel dans la chaîne de valeur de divers secteurs, notamment le commerce électronique, les biens de consommation courante et la fabrication. Ses clients veulent des emballages personnalisés, des processus d'entreposage et de fret optimisés, et l'utilisation la plus efficace possible d'une capacité de stockage limitée. Afin d'optimiser les processus d'entreposage, les données dimensionnelles en temps réel des produits emballés sont essentielles pour DS Smith.

Défi

À la fin du processus de production d'emballages, connue sous le nom de fin de ligne, DS Smith avait besoin d'un moyen de déterminer avec précision le rendement de la ligne de production en mesurant les dimensions et le volume des emballages palettisés. Les données dimensionnelles permettent de personnaliser et d'optimiser les processus d'entreposage et de transport afin de garantir l'utilisation la plus efficace de l'espace disponible. Les estimations et l'expérience fonctionnent, mais elles peuvent laisser de l'espace précieux inutilisé et, comme une grande partie des emballages qu'ils produisent varient en fonction des spécifications du client, chaque cycle peut produire des considérations dimensionnelles différentes.

Solution

Dans le cadre de sa transformation numérique, DS Smith souhaite une solution numérique de contrôle en fin de ligne qui s'intégrerait à ses processus de production actuels et fournirait des données dimensionnelles plus précises. Ils se sont tournés vers Neadvance, une solution de vision industrielle et d'intelligence artificielle pour l'industrie, et Sick, un fabricant de capteurs et de solutions de capteurs pour les applications d'automatisation industrielle, pour les aider à relever leur défi.

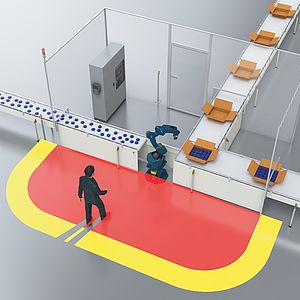

En utilisant le Visionary-T Mini de Sick basé sur la technologie Azure 3D Time of Flight (3D ToF), DS Smith a pu capturer les données nécessaires rapidement et avec précision sans ajouter de ressources ni interrompre la production. L'intégration de la solution et le traitement des caméras de vision 3D ont été conçus par Neadvance. Le Visionary-T Mini utilise la technologie innovante de caméra 3D à temps de vol avec des données de profondeur qui permettent de mesurer rapidement les dimensions spatiales des palettes et leur charge volumétrique.

Monté au-dessus de l'extrémité du convoyeur, juste avant le point de ramassage par un chariot élévateur, la solution Visionary-T Mini peut être incorporée sans effort d'intégration majeur. Malgré sa petite taille, Sick a conçu une caméra instantanée 3DToF robuste pour une utilisation industrielle, qui fonctionne en mode 24h sur 24 et 7 jours sur 7. L'appareil compact, doté d'un indice de protection IP67, fournit des données calibrées de haute qualité en profondeur 3D et en intensité 2D pour un traitement externe des données.

"Avec la technologie de caméra instantanée 3D telle que 3DToF, Visionary-T Mini est capable de créer des images tridimensionnelles d'une séquence sans aucune pièce mobile dans l'appareil ou mouvement dans la séquence elle-même", explique Anatoly Sherman, responsable de la Business Unit 3D Compact Systems chez Sick. Comme les données de distance pour chaque pixel du capteur sont calculées très rapidement à un taux de répétition élevé, l'apparition d'effets de flou est évitée avec succès. Le Visionary T-Mini est actuellement sur le point d'être lancé sur le marché. Il s'agit du premier produit réussi d'une longue coopération stratégique entre Sick et Microsoft.

Le processus de production n'est pas perturbé ni modifié

Le processus de production bien établi de DS Smith n'est donc pas perturbé ni modifié. Les dimensions des marchandises produites sont également saisies et le volume calculé via le logiciel Edge de Neadvance. Un bon traitement d'image des données 3D et 2D de haute qualité est la clé pour résoudre l'application de manière fiable. En outre, les données des images 2D du Visionary-T Mini sont utilisées pour le contrôle ultérieur de la qualité et les contrôles de plausibilité en cas d'erreur de processus.

Les données 2D et 3D de DS Smith sont prétraitées au niveau de Edge, filtrées et stockées de manière persistante sur le service numérique Sick IntegrationSpace. Le système de capteurs communique avec le service numérique via Azure IoT Hub qui crypte la connexion des données. "Sick a développé la solution numérique en s'appuyant sur les services web polyvalents d'Azure. DS Smith peut accéder à ce service logiciel en tant que tel via le catalogue de services numériques de l'espace Sick IntegrationSpace. Les experts en logiciels cloud de Sick ont adapté cette solution et exploitent le service numérique individuellement pour DS Smith. Nos clients peuvent se concentrer sur leur activité principale tout en utilisant les services numériques de Sick", explique Alexander Wiestler, responsable produits Industrial IntegrationSpace chez Sick.

Le tableau de bord Sick fournit à DS Smith le nombre de palettes par heure ou le volume de production fabriqué en temps réel. De son côté, le stockage et l'analyse des données dans le cloud Azure saisissent les données actuelles et peuvent les comparer aux données historiques en temps réel à partir de n'importe quel terminal. Les employés de la production, les ingénieurs système et les responsables de la production peuvent alors optimiser la production en fonction de ces informations.