Il est maintenant communément admis que les véhicules électriques à batterie sont moins nocifs pour l'environnement que les véhicules à moteur à combustion (ICE). Du point de vue de l'ingénierie, les véhicules 100% électriques sont plus rapides à concevoir, car ils contiennent moins de pièces, ne sont pas soumis à des processus complexes de mécanique des fluides et parce qu’ils nécessitent des composants électroniques éprouvés et disponibles. De plus, une fois opérationnels, leurs logiciels peuvent être mis à jour à distance (OTA).

Du point de vue de l’utilisateur final, ces véhicules sont efficaces et plus durables, ils engendrent moins de pollution, fuites ou vibrations, et leur coût de fonctionnement à long terme est désormais équivalent à celui des véhicules à moteur à combustion.

L'industrie de l’électronique ne cesse d'innover et de résoudre les différents défis de conception et de technologie qui se posent afin de rendre ces véhicules toujours plus attractifs. Parmi les exemples innovants, on peut citer le carbure de silicium (SiC), un matériau à faible perte qui facilite la gestion thermique, et qui est devenu à la fois plus accessible et plus économique. Autre exemple, les semi-conducteurs avancés dont le prix est en baisse en raison d'un marché très concurrentiel, et dont l’utilisation étendue permet aux dispositifs pour véhicules électriques à batterie d’être de plus en plus intelligents, mieux adaptés et moins chers.

Des capteurs de courant pour la commande moteur des véhicules électriques à batterie

Les véhicules électriques à batterie sont des « animaux électriques », le courant coule dans leurs « veines », du système de gestion de la batterie et de la commande moteur aux chargeurs embarqués (OBC). La gestion de ce courant est cruciale, afin d'optimiser l’efficience de ces véhicules et d'écarter les sources de danger, et c'est ici que les capteurs de courant interviennent. Les capteurs de courant surveillent et mesurent précisément le courant circulant dans le moteur, afin non seulement d’assurer son bon fonctionnement, mais aussi de protéger le système et l'utilisateur.

Pour la commande moteur, le courant est mesuré et la donnée est utilisée pour gérer et réguler efficacement le couple et la vitesse du moteur. Afin de s'assurer que l'onduleur envoie le bon niveau de courant au moteur, la sortie des capteurs de courant est dirigée vers la boucle de contrôle de l'onduleur.

Le capteur de courant protège également le matériel contre les fluctuations de courant et les phénomènes d'emballement. Trop de courant risque d'endommager des composants tels que les transistors ou les busbars, causant des dommages parfois irréversibles. Le capteur surveille le courant et déclenche une alarme système, voire un arrêt, si certaines limites sont franchies. Par conséquent, il est important que les capteurs de courant remplissant cette fonction soient très précis.

Pour se prémunir contre les événements dangereux, une stratégie de sécurité fonctionnelle, intégrant les capteurs de courant, permet de s'assurer que le véhicule peut se placer en mode sécurisé en cas d'événements dangereux.

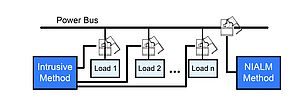

Dans un moteur triphasé, chaque phase peut disposer de son propre capteur de courant indépendant à la sortie de l'onduleur, afin de surveiller le courant et de s'assurer que sa somme reste nulle. Deux capteurs de courant peuvent également suffire dans ce cas, car le courant de la troisième phase est dérivé à partir de la somme des deux autres. Pour plus de sécurité et de fiabilité du système, les concepteurs tendent à utiliser trois capteurs de courant, dans la mesure où la « règle » d'or de la sécurité fonctionnelle est la redondance.

Commande moteur, applications et défis à relever

« Il y a trois stades où des capteurs de courant sont requis pour une application de commande moteur », précise Charles Flatot-Le Bohec, chef de produits mondial pour le contrôle moteur automobile chez LEM. Il peut s'agir de capteurs standard ou sur-mesure.

1er stade : Côté DC (courant continu), la tension de la batterie doit être maintenue stable pour le système. C'est le rôle de la section de DC link, qui est constituée de condensateurs. Il s'agit d'une étape importante pour la surveillance et la mesure du courant mais, sa fonction est graduellement remplacée par le système de gestion de la batterie (BMS – Battery management System) ou l'unité de coupure batterie (BDU-Battery Disconnect Unit). LEM propose différents types de capteurs de courant pour cette partie, offrant différents formats mécaniques.

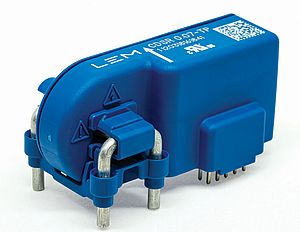

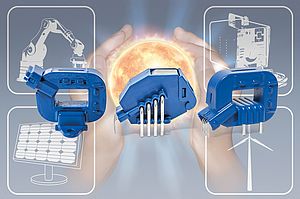

2è stade : Au cœur du moteur électrique, le courant de sortie de l'onduleur alimente chaque phase du moteur, ce qui crée un champ magnétique tournant à l’origine de la rotation du moteur. Le courant de l'onduleur gère le couple du moteur et sa vitesse en contrôlant la fréquence et l'amplitude du courant fourni à chaque phase et, pour ce faire, des capteurs de courant sont requis. Selon la démarche de sécurité de l'OEM, des dispositifs de détection bi ou triphasés peuvent être utilisés ici. Leur intégration mécanique est importante à ce stade, pour réduire l'encombrement et les coûts. L'offre de LEM comprend notamment HAH2 pour mesurer deux phases, HAH3 pour trois phases, ainsi que des capteurs de courant sur-mesure.

3è stade : Celui de l'excitation du rotor, l'objectif étant de mesurer le courant continu pour contrôler le rotor bobiné. À ce niveau, l’utilisation d’un ICS (Integrated Current Sensor) s’impose et les solutions HMSR, GO et ICS avancées (prévues cette année) sont idéales.

A toutes les étapes du système, la miniaturisation est clé.

Le premier niveau de réponse à ce défi c’est l’innovation dans le domaine des semi-conducteurs qui permet de créer des capteurs de plus en plus performants, compacts et économiques. LEM répond à cette tendance avec une gamme ICS qui permet de réduire l'encombrement et d’apporter de nombreuses fonctionnalités.

Le second niveau de réponse est de chercher une solution à la fois plus compacte, intelligente et économique.

Pour y parvenir il faut augmenter la densité de puissance de l’élément de mesure du courant en optimisant sont intégration. Un module de détection et de mesure de courant parfaitement intégré garantit une performance optimale sur toute la durée de vie, grâce à deux aspects. Le premier aspect est un étalonnage complet en fin de production qui permet une installation plug-and-play et un excellent couplage électromécanique. Le deuxième est une précision accrue due à la concentration du champ magnétique. Le troisième est une atténuation efficace des interférences croisées grâce au noyau magnétique. Toutefois, ce type de solution peut être encombrant et onéreux.

Les autres options de conceptions de capteurs de courant incluent les types en C ou U. Toutefois, elles demandent davantage de temps de recherche et développement en interne pour des résultats souvent mitigés, avec notamment des incertitudes d'intégration mécanique qui risquent d'introduire des erreurs de tolérance mécanique au fil du temps, ainsi que des erreurs de couplage, une phase d'étalonnage complexe et des coûts plus élevés en raison des ressources supplémentaires requises en recherche et développement.

Une plus grande intégration et des conceptions sans noyau

Actuellement, l’industrie privilégie une plus grande intégration et des conceptions sans noyau (coreless), afin de réduire l’encombrement et les coûts, tout en simplifiant l’intégration dans les systèmes. Il s'agit dans ce cas de semi-conducteurs standard et autonomes qui demandent très peu d'opérations d'assemblage et d'intégration. Toutefois, cette approche nécessite une bonne conception mécanique pour garantir le couplage et éliminer les interférences croisées.

Les innovations en cours dans le domaine des semi-conducteurs devraient bientôt permettre d’obtenir une différence nette et donner vie au concept de capteur sans noyau. Une véritable conception sans noyau élimine le cœur magnétique du capteur et constitue la meilleure solution pour réduire la taille totale du boîtier, mais elle impose de nouveaux formats et la résolution des défis de performance : une meilleure précision implique un meilleur couplage, moins d'interférences croisées, davantage de linéarité sur une plage de courant très étendue, ce qui en retour implique de meilleurs semi-conducteurs, de meilleurs concepts mécaniques, davantage de collaboration avec les OEM, etc. Un autre défi considérable consiste à assurer un niveau de sécurité acceptable à un prix toujours plus bas. Cela peut être résolu en intégrant les diagnostics dans l’Asic.