La technologie DCS (Distributed Control Systems) est bien établie dans un large éventail d'industries. Quels étaient et quels sont les principaux moteurs de la technologie et ont-ils changé ?

Mark Taft : La technologie DCS vise à fournir un fonctionnement sûr, efficace et fiable des processus industriels. Cependant, les praticiens de l'automatisation d'aujourd'hui attendent davantage de leurs fournisseurs, y compris l'agilité de l'innovation et la réduction des coûts du cycle de vie de leur automatisation.

Nos clients travaillent sur plusieurs initiatives de standardisation. Les exemples incluent l'Open Process Automation Forum (OPAF), un consortium d'utilisateurs finaux et de fournisseurs d'automatisation travaillant à définir une architecture basée sur des standards, ouverte, sécurisée et interopérable pour les systèmes d'automatisation des processus de demain. Il vise à intégrer les meilleurs composants et à préserver les logiciels d'application des propriétaires d'actifs à un coût nettement inférieur.

Namur a défini un modèle d'architecture ouverte NOA (Namur Open Architecture) qui sépare les fonctionnalités de contrôle et d'automatisation de base des applications de surveillance et d'optimisation non critiques en termes de temps décrites par l'Internet industriel des objets (IIoT).

Avec la transformation numérique, de plus en plus de données sont créées dans chaque chaîne de production. Comment ces informations peuvent-elles être transformées en informations utiles sur les processus ?

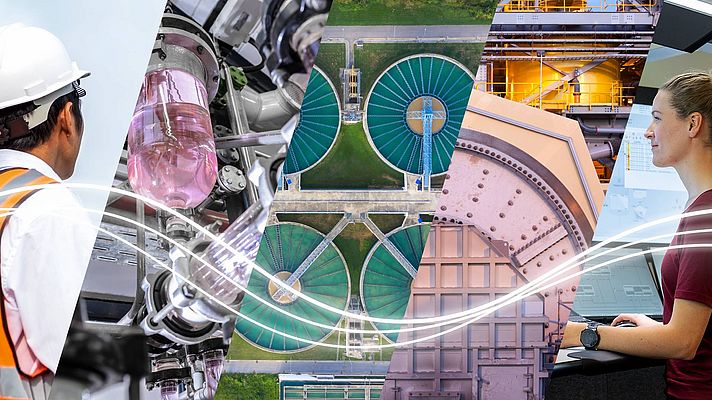

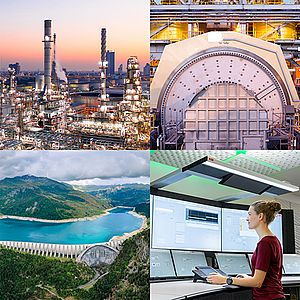

Mark Taft : Le DCS a été le lien avec les informations de production de l'usine depuis des décennies. ABB a une longue histoire d'intégration de systèmes électriques, de télécommunications, de GMAO, de gestion d'actifs, de documentation et d'applications d'optimisation dans notre système, offrant à l'utilisateur un accès cohérent aux actifs de l'usine pour une efficacité et des performances maximales.

De nouveaux standards tels que OPC UA (Open Platform Communications Unified Architecture), et APL (Advanced Physical Layer) avec PA DIM (Process Automation Device Information Model) fournissent un accès indépendant de la plate-forme à la source d'informations, tout en favorisant une interopérabilité de haut niveau entre les systèmes et les applications de différents fournisseurs. Grâce aux technologies cloud et edge, nous pouvons séparer les applications d'automatisation étendue non critiques des principaux actifs de contrôle. Cela donne plus de puissance de calcul et un déploiement plus agile de technologies telles que la réalité augmentée, la réalité virtuelle, l'apprentissage automatique (« machine learning ») et l'intelligence artificielle à la périphérie, sans perturber le contrôle des processus de l'usine.

Sur des marchés en constante évolution, les entreprises ont besoin de plus de flexibilité pour leurs processus de production. Comment un système DCS à jour peut-il aider les clients ici, en particulier lorsqu'il s'agit d'une approche d'automatisation modulaire ?

Mark Taft : La modularité est la clé d'une plus grande flexibilité et les améliorations apportées à nos systèmes d'automatisation actuels comprendront du matériel et des logiciels modulaires. Des modules indépendants seront intégrés pour fournir l'interaction, l'orchestration et la cohérence au niveau du système auxquelles nos clients se sont habitués avec notre offre d'automatisation étendue. Ces modules individuels peuvent être mis à niveau ou remplacés sans affecter la solution d'automatisation.

Les applications de contrôle de processus seront basées sur des bibliothèques de modules de fonction d'application réutilisables, ce qui réduira l'effort. L'utilisation d'interfaces de communication bien définies évitera d'avoir à coordonner ces modules fonctionnels.

Le MTP ou concept d'automatisation modulaire de Namur fait évoluer cela avec un concept standardisé et modulaire appliqué à l'automatisation associée aux "skids" de processus fournis par les équipementiers et les équipementiers de processus pour offrir un contrôle complet des processus et une assistance aux opérations. Un problème majeur dans l'automatisation a été le mappage des données et des interfaces de mise en service vers des automates et des contrôleurs tiers. Les interfaces standard facilitent l'intégration des contrôleurs dans des processus complets. Combinés à une mise en œuvre modulaire, les processus peuvent être adaptés rapidement pour fabriquer de nouveaux produits.

La production durable et la transformation vers une industrie décarbonée sont des défis importants pour vous et pour vos clients. Comment pouvez-vous soutenir les efforts de vos clients et les aider, par exemple lorsqu'il s'agit d'intégrer des sources plus volatiles à leur mix énergétique ?

Mark Taft : L'industrie essaie d'adopter des sources d'énergie renouvelables et sans carbone. Beaucoup devront électrifier les processus pour utiliser la production éolienne et solaire ainsi que l'électricité fournie par le réseau à partir de sources renouvelables. Il sera également nécessaire de passer d’une source d’énergie à une autre pour profiter de coûts optimaux.

Les énergies renouvelables sont intermittentes et ont également besoin d’être stockées. L'optimisation des opérations de processus sous ces contraintes nécessite des fournisseurs capables d'intégrer l'automatisation et l'électrification des processus.

ABB possède cette expertise et identifie les buffers de processus et de matériaux qui peuvent partiellement compenser les intermittences de fournitures d’énergies renouvelables. Les stratégies d'optimisation doivent tenir compte du fait qu'un processus particulier provenant d’un radiateur peut être arrêté pendant 20 minutes sans perturber la production, tandis qu'un équipement rotatif à proximité ne peut pas supporter une baisse de puissance, ne serait-ce que pendant cinq millisecondes sans activation.

Le changement démographique affecte l'industrie et l’affectera encore davantage à l'avenir. Quels concepts seront-ils nécessaires à l'avenir pour une production sûre et efficace ?

Mark Taft : L'un des problèmes est la perte de connaissances des opérateurs qui prennent leur retraite. Les opérateurs de demain non seulement surveilleront les niveaux et les pressions, mais maintiendront des opérations optimales tout au long du cycle de vie de l’usine.

L'intelligence artificielle peut aider à créer un système d'aide à la décision à partir de sources de données existantes telles que les données de processus, d'alarme et d'événement ; les documents d’ingénierie ; les standards et procédures de sécurité. Une nouvelle main-d'œuvre native du numérique trouvera cela plus attrayant.

Ces tendances peuvent conduire à des usines de plus en plus autonomes - en particulier dans des lieux dangereux ou éloignés - supervisées par des opérateurs distants aidés par des experts dans le monde entier.

La pénurie de talents expérimentés a conduit ABB à concevoir ses systèmes d'automatisation de nouvelle génération en utilisant des logiciels fonctionnels préfabriqués et prétestés fournis avec des éléments de contrôle, de visualisation et de services associés.

L'orchestration globale du processus des modules logiciels sera facilitée par le système, les ingénieurs de contrôle passant de la programmation de la logique de contrôle à la configuration des exigences d'automatisation spécifiques au processus. En plus d'économiser du temps et des efforts, les contrôles de qualité sur le code pré-testé aideront l'unité à devenir opérationnelle rapidement. Cela permettra également les mises à niveau de la stratégie de contrôle agile et la reconfiguration des processus pour répondre à la demande de nouvelles variantes de produits.

Les méthodes d'ingénierie automatisées aideront à développer la logique de contrôle des processus. Par exemple, les schémas de tuyauterie et d'instrumentation (PI&D, « piping and instrumentation diagrams ») peuvent générer directement une bonne première estimation de la logique de contrôle efficace.

ABB est depuis longtemps un leader de l'innovation dans le domaine de l'automatisation et de la technologie DCS. Quelles évolutions attendez-vous pour les prochaines années ?

Mark Taft : La technologie de nouvelle génération d'ABB pour les systèmes d'automatisation des processus permettra aux industries d'être compétitives dans un monde en évolution rapide en fournissant des solutions d'automatisation adaptables et fiables, intégrées, modulaires et sécurisées pour des opérations autonomes et des performances durables.

Les systèmes faciliteront la transformation numérique et la collaboration entre les personnes, les systèmes et les équipements grâce à une intégration sécurisée OT/IT, garantissant la sécurité des personnes et de l'environnement.

Ces systèmes seront conçus et déployés avec des outils offrant un processus d'exécution et de mise en service d'ingénierie de projet plus modulaire et flexible, plus simple et plus rapide, plus automatisé.

ABB dispose d'une base installée de plus de 35 000 systèmes. Nous avons une histoire basée sur l’équilibre entre les introductions de nouvelles technologies et la continuité de la production, et un engagement soutenu à protéger les investissements de nos clients, en fournissant une voie à suivre pour leurs systèmes.

Nos systèmes de prochaine génération permettront à nos clients d'utiliser les solutions les plus récentes et innovantes tout en protégeant leur propriété intellectuelle et leur investissement dans les applications, ce qui signifie qu'ils pourront conserver leur infrastructure de contrôle ABB actuelle lorsqu'ils passeront d'une technologie existante à une nouvelle technologie.