Préserver les ressources et réduire l'empreinte carbone sont des objectifs visés par presque toutes les entreprises. À cet effet, un fabricant de roues en acier a mis en œuvre une mesure dans le prétraitement de peinture avec la régulation dynamique de débit Ecoclean-DFC. Grâce à la régulation des pompes d’alimentation en fonction des besoins, l'entreprise réalise des économies d'environ 12000 euros par mois - et ce, dès la phase d'adaptation.

Depuis 2018, Accuride Wheels, basée à Solingen, en Allemagne, fabrique des roues pour l'industrie automobile, les véhicules utilitaires, les machines agricoles et les engins de chantier dans plusieurs usines en Allemagne et dans le monde. Le site de Rhénanie-du-Nord-Westphalie, qui emploie environ 350 personnes, s'est spécialisé depuis 2020 dans la fabrication de roues en acier pour l'industrie des véhicules utilitaires, des roues pour les voitures particulières y étaient aussi produites par le passé. Pratiquement tous les constructeurs de camions sont clients de l'entreprise, qui livre les roues dans la couleur souhaitée par le client. Pour cette raison, tous les sites disposent de leurs propres systèmes de peinture en interne avec prétraitement, couche d'apprêt cathodique et couche de finition.

Economie d'énergie et réduction de l'empreinte carbone

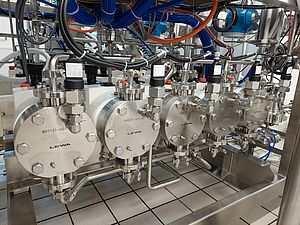

Afin de produire un bilan carbone neutre à partir de 2038 au plus tard, l'entreprise met en place des mesures progressives d'économie d'électricité et de gaz. En conséquence, il fallait apporter plus d’efficacité énergétique à l'installation de prétraitement de peinture qui datait de 1971. Elle dispose de huit zones de pulvérisation pour les étapes process de dégraissage, d'activation, de phosphatation, de passivation et de rinçage. Des pompes d'une puissance de 15 à 42 kW se chargent de l'alimentation des produits process respectifs, la pression de service étant jusqu'à présent affichée sur manomètre analogique.

"Comme toutes les pompes n'étaient pas régulées, elles fonctionnaient toujours à 100% de leur capacité pendant les trois équipes. Une trop grande quantité de produit inutilisé était renvoyée par des conduites de dérivation, ce qui entraînait une consommation d'énergie nettement plus élevée que nécessaire", rapporte Peter Fuchs, expert en traitement de surface chez Accuride Wheels. "C'est un article paru dans une revue spécialisée qui a attiré mon attention, il portait sur la régulation dynamique de débit Ecoclean-DFC. Après une prise de contact par téléphone, un collaborateur d'Ecoclean nous a rendu visite, a examiné l'installation sur site et a relevé les caractéristiques techniques ainsi que la consommation d'énergie". La régulation DFC est une solution matérielle et logicielle développée par Ecoclean. Elle permet de réguler les pompes automatiquement, précisément et rapidement en fonction des besoins à partir des mesures de pression et de débit.

Analyser le potentiel pour prendre une décision

Ecoclean a réalisé une analyse du potentiel basée sur les données de process, de production et sur les installations, ainsi que sur la consommation d'énergie jusqu'alors. Le fait que les chariots de transport ne soient plus équipés de deux roues de voiture en acier et d'une roue de camion en acier, comme c'était le cas à l'origine, mais seulement de deux roues de camion, a également été pris en compte. L'analyse prévoyait une réduction du besoin énergétique d'environ 40%. "Compte-tenu du haut potentiel d'économie et de la courte période d'amortissement de moins de douze mois qui en résulte, nous avons décidé d'équiper les différents circuits de produits process du système de régulation DFC. Il était également important pour nous qu'aucun produit sans marque ne soit utilisé dans notre installation", décrit Peter Fuchs. Au total, ce sont huit régulateurs DFC qui ont été intégrés afin de répondre aux exigences process spécifiques de transport des produits dans les différentes zones de la ligne de prétraitement, conçue en forme de U.

Régulation selon les besoins, sur la base de la pression de service et du débit volumique

La régulation s'effectue sur la base d'une pression de service définie pour chaque circuit de produit et du débit correspondant. Pour pouvoir mesurer les deux, des capteurs électroniques de pression et de débit ont été installés dans les conduites d'alimentation existantes des zones et chaque pompe d’alimentation a été équipée d'un variateur de fréquence. Comme il n'était pas possible d'intégrer les variateurs dans les armoires électriques existantes par manque de place, ils ont été montés sur des panneaux spéciaux. Les valeurs de pression et de débit relevées par capteur sont transmises en continu au logiciel du système de régulation DFC, personnalisé pour Accuride Wheels. La pompe correspondante est alors réglée en fonction des besoins instantanés - quelle quantité de produit doit être transportée et à quelle pression.

Une mise en place sans arrêt de production

Chez Accuride Wheels, la ligne de prétraitement fonctionne à trois équipes, cinq jours par semaine. Pour une intégration sans interruption, de nombreux travaux ont été effectués hors ligne, comme l'installation du variateur, la préparation du montage des capteurs et des câblages. L'intégration proprement dite du système DFC a ainsi pu se faire en trois week-ends, sans que la production ne soit interrompue pour autant. "Du conseil à la mise en œuvre en passant par l'étude de projet, Ecoclean nous a apporté un soutien optimal. L'expertise de l'entreprise et l'assistance technique sont des avantages certains pour nous", note Peter Fuchs. L'expert en traitement de surface voit également un autre avantage avec la représentation claire des pressions et des débits volumiques sur les différents porte-buses. "D'une certaine façon, le système s'auto-surveille, cette visualisation des données process augmente donc encore la sécurité process".

Des économies importantes dès la phase d'adaptation

On travaille avec le système de régulation DFC depuis février 2022. Dès le début, les pompes ont été réglées à 80% des puissances habituelles jusque-là. Afin de garantir la qualité de la peinture et d'exploiter pleinement le potentiel d'économies, les réglages sont adaptés au fur et à mesure. "Après chaque modification des pressions et des débits, nous vérifions la qualité du prétraitement à l'aide de clichés MEB. Dès que les paramètres d'une zone sont définis, nous passons à la suivante. Comme ces adaptations se font en parallèle des activités quotidiennes et d'autres projets, cela nécessite un peu de temps", déclare Peter Fuchs. "Mais nous réalisons déjà des économies d'environ 12 000 euros par mois". Cela a également permis de présenter le projet au deuxième site en Allemagne, à Ronneburg. "Et dès que nous aurons complètement achevé les réglages ici, nous souhaitons présenter l'installation comme projet pilote pour d'autres sites, par exemple en France", ajoute Peter Fuchs.