La demande de batteries lithium-ion étant actuellement supérieure à l'offre, les producteurs de batteries doivent pouvoir compter sur le fait que chaque minute de production est optimisée. Daniel Jonsson, d'ABB, explique comment une mesure précise et fiable de la planéité, de la tension et de l'épaisseur au cours du processus de production des batteries est essentielle pour optimiser la qualité et la cohérence de la production de batteries lithium-ion.

En février 2023, l'alliance industrielle américaine publique/privée Li-Bridge a annoncé qu'elle prévoyait de multiplier par cinq la demande mondiale de batteries lithium-ion d'ici à la fin de la décennie. Une grande partie de cette croissance prévue s’explique par l'engouement autour des véhicules électriques (VE).

Les batteries lithium-ion, élément essentiel des systèmes énergétiques

La marche vers l'électrification ne se limite pas aux voitures, la technologie des batteries rechargeables alimentant d'autres solutions de mobilité telles que les scooters, les vélos électriques, les chariots, les drones et les fauteuils roulants. Outre leur utilisation omniprésente dans les appareils électroniques grand public et les équipements médicaux, les batteries lithium-ion sont également un élément essentiel des systèmes énergétiques tels que les systèmes d'alimentation sans interruption (ASI) et les installations de panneaux solaires, où elles servent à stocker l'énergie excédentaire jusqu'à ce qu'elle soit nécessaire.

La production de batteries lithium-ion est un défi technique qui repose sur des dizaines d'étapes et de processus séparés, qui jouent un rôle crucial pour garantir la qualité et la cohérence du produit final. Les problèmes de qualité survenant dans l'un ou l'autre de ces processus peuvent avoir un impact important sur la disponibilité et le rendement de l'usine. De même, les défauts de fabrication peuvent entraîner des problèmes de sécurité pour les utilisateurs finaux et des rappels de produits coûteux.

La production à grande échelle se concentre sur les processus liés aux fines feuilles de cuivre et d'aluminium qui servent de substrat à la cathode et à l'anode d'une batterie lithium-ion. Fournis en bobines d'une largeur maximale de 1500 mm, ces rouleaux ont une épaisseur comprise entre 5 et 25 μm en fonction de la conception de la cellule. La fragilité des feuilles métalliques exige un traitement minutieux avec des tolérances extrêmement réduites pendant toutes les phases de la fabrication, depuis l'application initiale du revêtement avec une couche active et le séchage jusqu'au calandrage, à la découpe et à la finition.

Les fabricants doivent non seulement minimiser les risques de déchirures et de ruptures induites par le phénomène de contrainte, mais ils doivent également imposer un contrôle rigoureux de la qualité pour garantir l'adhérence, l'épaisseur et l'homogénéité du revêtement du film. Même les moindres imperfections dans la finition de surface de l'électrode, y compris des fissures et des piqûres, peuvent entraîner des problèmes importants de performance et de sécurité dans la batterie finie.

Garantir la fiabilité et la cohérence à chaque étape

La manipulation et la gestion précises de fines feuilles métalliques revêtues, qui se déplacent rapidement, ne sont pas dénuées de défis très spécifiques (et de solutions), qui sont plutôt habituels dans les industries du papier, du carton et des lignes de revêtement depuis de nombreuses décennies. Un contrôle précis de la planéité et de la tension, par exemple, est essentiel pour éviter les déformations et les plis qui peuvent compromettre les performances, la fiabilité et la sécurité de la batterie.

Le maintien d'un étalonnage précis des systèmes de mesure de la planéité, de la tension et de l'épaisseur peut s'avérer particulièrement difficile dans un environnement industriel exigeant, dans lequel l'équipement doit pouvoir résister aux vibrations physiques, aux impacts et aux températures extrêmes. L'étalonnage des équipements peut effectivement interrompre la production pendant plusieurs heures, avec des retards supplémentaires dus à des facteurs tels que la difficulté d'accès aux machines et la nécessité de refroidir les équipements avant toute manipulation et entretien.

Examinons en détail les différentes phases de la production des batteries lithium-ion et l'importance du rôle joué par une mesure précise de la planéité, de la tension et de l'épaisseur à chaque étape du processus de fabrication.

Enduction

La préparation des électrodes commence par le dépôt sur les films d'anode et de cathode d'une suspension finement broyée - combinant une matière active avec un agent liant et un solvant - qui est appliquée sur les deux faces des films de cuivre ou d'aluminium. Une mesure précise de la tension au cours de cette phase initiale est essentielle pour assurer un revêtement uniforme des films qui se déplacent rapidement. Si la tension est trop élevée, le risque de rupture du film et d'arrêt de la production est nettement plus élevé. De même, une tension trop faible peut entraîner une répartition inégale de la suspension sur la surface du substrat métallique, ce qui a un impact sur les performances de la batterie et peut poser des problèmes de sécurité dans le produit fini.

Séchage

Après application, cette couche active est séchée à l'air, les feuilles d'électrodes enduites passant à des vitesses allant jusqu'à 80 m/min dans une succession de chambres chauffées avec un profil de température allant de 50°C à 160°C, où le solvant s'évapore pour être ensuite récupéré. Comme pour la phase d’enduction précédente, la tension du film doit être mesurée avec précision avant et après le passage dans le four de séchage afin d'éviter les ruptures tout en maintenant une tension suffisante lors du passage de la feuille dans les chambres. Il est particulièrement complexe de contrôler la tension de la feuille avec une grande précision à des températures élevées - un défi pour de nombreux systèmes de mesure conventionnels.

Calandrage

Après les phases d’enduction et de séchage, les feuilles d'aluminium ou de cuivre passent entre deux rouleaux de compression rotatifs à des vitesses allant jusqu'à 100 m/min. Ce processus de calandrage compacte la couche d’enduction appliquée, garantissant une épaisseur constante tout en réduisant sa porosité. Cette étape à un impact direct sur les propriétés d'humidification des électrodes lors de l'introduction ultérieure de l'électrolyte et détermine donc la densité énergétique de la batterie. Le calandrage exige une pression de ligne définie avec précision entre les rouleaux, pouvant atteindre 2 500 N/mm, laquelle est mesurée à l'aide de cellules de tension de bande. Si la pression de compactage entre les rouleaux est trop élevée, l'écrasement du substrat et de sa couche d’enduction peut entraîner la formation de fissures de contrainte.

Refendage

Après les phases d’enduction, de séchage et de calandrage, chaque rouleau de film « mère » est découpé en plusieurs rouleaux « filles » plus étroits, chacun ayant une largeur typique comprise entre 60 mm et 300 mm, en fonction de la conception de la batterie et de l'usage auquel elle est destinée. Réalisé à l'aide de couteaux de laminage ou d'un laser, ce processus de refendage entraîne généralement filles à des vitesses linéaires encore plus élevées, jusqu'à 150 m/min. Pour maximiser la qualité de la batterie, chaque rouleau fille doit être coupé avec précision, sans bavure sur les bords de la coupe. Pour obtenir la qualité requise, un contrôle précis de la tension de la bande doit être maintenu tout au long des processus de refendage et d'enroulement. Les rouleaux filles coupés et nettoyés sont ensuite séchés sous vide pour expulser l'humidité résiduelle et les traces de solvant restantes en vue de l'assemblage des cellules.

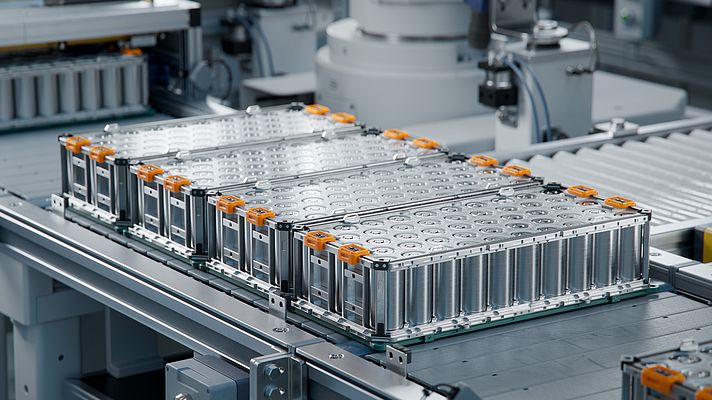

Assemblage des cellules

Un contrôle précis de la tension est également essentiel pour garantir un alignement correct au cours de l'étape d'assemblage des cellules. En fonction de la forme de la batterie souhaitée, les feuilles d'anode et de cathode sont enroulées ou empilées.

Lors du bobinage - couramment utilisé pour la production de piles cylindriques - l'anode recouvre la cathode, et une feuille séparatrice microporeuse est insérée entre les deux électrodes. Ce processus repose à la fois sur un alignement précis et sur un contrôle de la tension afin de garantir que les feuilles s'alignent avec précision, minimisant ainsi le risque de problèmes tels que les courts-circuits et la rupture des électrodes. Une autre technique d'assemblage est l'empilage, où les feuilles d'anode et de cathode sont posées alternativement l'une sur l'autre avec la feuille séparatrice stratifiée entre elles.