Endress+Hauser propose désormais une électronique 8/16 mA avec protocole numérique Hart pour ses détecteurs de niveau à lames vibrantes pour liquides Liquiphant FTL51B, FTL62 et FTL64, qui ont succédé respectivement aux Liquiphant FTL50/51, FTL51C et FTL70/71, il y a deux ans. « Cette nouvelle électronique permet de débloquer de nouvelles fonctionnalités. Les clients peuvent ainsi choisir entre deux modes de fonctionnement : un mode de commutation (8/16 mA) pour la détection de niveau classique et un mode 4/20mA proportionnel à la fréquence de vibrations des lames », précise Andréa Logos, chef de marché Chimie chez Endress+Hauser France.

De véritables capteurs 4-20 mA Hart

Les détecteurs de niveau Liquiphant FTL51B, FTL62 et FTL64 deviennent ainsi de véritables capteurs 4-20 mA standard, capables de remonter une valeur primaire (ici, la fréquence des lames vibrantes) jusqu’à un automate. Une application rendue désormais possible est de différencier deux produits aux fréquences de vibration bien distinctes. « En plus de l’information de détection de niveau proprement dite, le client pourra savoir, dans le cas d’un milieu biphasique, si le capteur se situe dans le ciel gazeux de la cuve, dans la première phase du mélange ou dans la seconde phase », explique Andréa Logos.

Les trois détecteurs de niveau à lames vibrantes pour les liquides répondent chacun à un type d’applications bien défini : modèle standard Liquiphant FTL51B : température de process de -50 à +150 °C (version PN 64 ou 100 bar en option) ; modèle Liquiphant FTL62 avec revêtement hautement résistant à la corrosion (ECTFE, PFA ou émail) : température de process de -50 jusqu’à +150 °C et pression de process de -1 à 25 ou 40 bar (selon le revêtement) ; modèle haute température Liquiphant FTL64 : température de process de -60 jusqu’à +230 °C et pression maximale jusqu’à 100 bar.

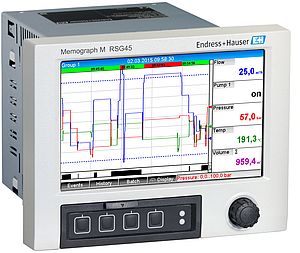

L’association de Heartbeat Technology au protocole Hart permet également de définir des seuils pour la détection du niveau et le changement de fréquence du signal dans le temps. « Le dépassement de seuils personnalisés, et donc l’envoi d’alertes, peut traduire l’encrassement ou la corrosion des lames vibrantes, ou alors une chute de résistance au niveau de la boucle de courant. C’est le rôle de Heartbeat Monitoring : surveiller en continu certains paramètres pour identifier rapidement un éventuel problème, avant la mise en défaut de l’appareil », explique Aurélia Genet, Team Leader Process Industries chez Endress+Hauser France.

Effectuer les tests depuis la supervision

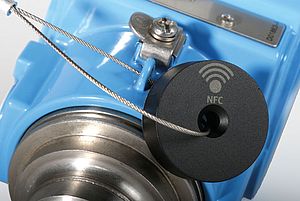

Un autre avantage apporté par la nouvelle électronique est la possibilité, pour les opérateurs, d’effectuer, à distance, des tests de bon fonctionnement Heartbeat Verification et des tests SIL, selon les normes IEC 61508 et IEC61511. « Il était déjà possible, avec les détecteurs Liquiphant FTL51B, FTL62 et FTL64, de déclencher des tests en local, via l’interface Bluetooth et une tablette ou un smartphone doté de l’app iOS/Android SmartBlue. Mais il est désormais possible de le faire via le signal Hart, depuis une supervision par exemple », précise Andréa Logos.

Les utilisateurs disposent ainsi des outils pour avoir une réelle vue de l’état de santé de leurs détecteurs de niveau et, in fine, pour savoir ce qui se passe à l’intérieur de leurs cuves et procédés. Ils ne doivent plus attendre qu’un appareil soit défectueux pour intervenir et peuvent prévoir l’action la mieux adaptée en fonction des informations remontées par l’appareil. Comme ils n’ont plus besoin de démonter l’appareil pour faire ces tests, les opérateurs ne sont plus obligés de monter en haut d’une cuve, de prévoir la mise en place d’une échelle, voire d’une nacelle, ou encore de vidanger une cuve. Cela représente des gains de temps significatifs pour les équipes de maintenance.