Compact, mesurant seulement 34 x 16 x 8 mm, le dernier module mémoire bidirectionnel annoncé par Balluff bénéficie de la protection IP67 et peut être utilisé comme dispositif de stockage avec des unités interchangeables. Cela signifie que les ensembles peuvent être en permanence accompagnés de leurs données d'utilisation. Cela représente un avantage non négligeable : lors du remplacement d'une machine, toutes les données comme le nombre de cycles d'utilisation, les valeurs de chocs et de vibrations ou les intervalles de changement de lubrifiant et d'huile sont directement chargés.

Installation simple du module mémoire bidirectionnel

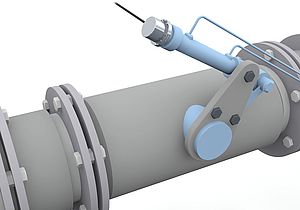

L'installation et le paramétrage du module sont extrêmement simples. Un seul câble standard est nécessaire pour assurer une transmission des données stable, sans erreur et bidirectionnelle entre la tête de fraisage et le contrôleur. Le câble est connecté à l'interface de la tête de fraisage dans l'anneau du système. La transmission des données est insensible aux bruits et résistante aux effets des CEM. Le module peut contenir au total 14 segments de 64 octets chacun.

Module mémoire bidirectionnel qui permet de copier et de charger automatiquement toutes les données d'identification et d'utilisation

Les opérateurs de machine bénéficient du fait que lorsqu'une tête de fraisage change de machine, toutes les données d'identification et d'utilisation sont automatiquement copiées et chargées de la mémoire de la tête vers le contrôleur NC via un câble. En cas de maintenance ou de réparation, le technicien peut accéder à toutes les données via la puce mémoire sur un ordinateur et les mettre à jour si nécessaire. Les opérateurs du site de production bénéficient ainsi d'informations claires et constantes sur l'état de la tête de fraisage.